Önemli bir inorganik dolgu maddesi olan kalsiyum karbonat, polimer kompozit malzemelerde, kaplamalarda, kağıt yapımında ve diğer alanlarda yaygın olarak kullanılır. Ancak, güçlü yüzey hidrofilisitesi ve organik matrislerle zayıf arayüz uyumluluğu performans optimizasyonunu sınırlar. Geleneksel kimyasal modifikasyon yöntemleri genellikle birleştirme ajanlarına veya yüzey aktif maddelere dayanır. Karmaşık süreçler ve yüksek çevresel yükler gibi sınırlamaları vardır. Ancak, kalsiyum karbonatın yüzey ışınlama modifikasyonu bu sorunu çözebilir.

Işınlama modifikasyon teknolojisi, kalsiyum karbonat parçacıklarının yüksek enerjili ışınlarla (gama ışınları veya elektron ışınları gibi) veya plazmayla ışınlanmasını ve fiziksel ve kimyasal yüzey yapılarının kontrol edilebilir şekilde yeniden yapılandırılmasını içerir. Işınlama enerjisi, kalsiyum karbonatta kafes kusurları oluşturabilir, aktif serbest radikaller üretebilir, yüzey hidroksil grupları gibi fonksiyonel grupların yeniden düzenlenmesini teşvik edebilir ve aşındırma yoluyla mikro-nano pürüzlü yapılar oluşturabilir. Bu modifikasyonlar, polimer matrisle arayüz bağlanma mukavemetini önemli ölçüde iyileştirir.

Kalsiyum Karbonatın Yüzey Işınlama İşlemi: Kalsiyum Karbonat Tozu Üzerinde Akrilamidin Aşı Polimerizasyonu

1. CaCO₃ Işınlama Modifikasyonu

1.1 CaCO₃ Tozunun Ön İşlemi ve Ön Işınlanması

Toz, nemi ve diğer uçucu bileşenleri gidermek için 120–140°C'de 2 saat kurutuldu. Daha sonra, önceden işlenmiş toz niceliksel olarak tartıldı ve azot koruması altında yüksek enerjili bir elektron ışınıyla önceden ışınlandı. Işınlanmış toz çok kararlıydı. Monomer aşılamayı başlatma yeteneği, üç gün boyunca oda sıcaklığında saklanmasıyla neredeyse hiç etkilenmedi.

1.2 Önceden ışınlanmış toz üzerine akrilamidin aşılama polimerizasyonu

Önceden ışınlanmış tozu doğru bir şekilde tartın, suyla önceden dağıtılmış belirli miktarda akrilamid ekleyin ve aşı kopolimerizasyonunu gerçekleştirin. Reaksiyondan sonra, aşılanmış kopolimer 8 saat boyunca asetonla çıkarıldı, sabit ağırlığa vakumla kurutuldu ve bir kenara bırakıldı.

2. Sonuçlar ve Tartışma

2.1 CaCO₃ Işınlama Modifikasyonu

2.1.1 Dolgu Yüzeyindeki Organik Yapının Oluşumu Üzerine Ön Işınlama Dozunun Etkisi

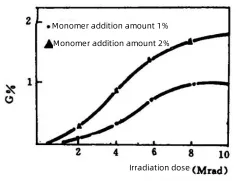

Şekil 1: Işınlama dozunun CaCO₃ yüzeyindeki organik yapının oluşumuna etkisi

Işınlama dozunun yüzeydeki organik yapı oluşumu içeriği (G%) üzerindeki etkisi Şekil 1'de gösterilmiştir. Şekil 1'den görülebileceği gibi, ışınlama dozu 6 Mrad'dan az olduğunda, yüzeydeki organik yapı içeriği (G%), ışınlama dozunun artmasıyla önemli ölçüde artar. Doz 6 Mrad'ı aştığında, değişim daha az belirgin hale gelir ve 8 Mrad'dan sonra dengeye ulaşır.

2.1.2 Aktif Monomer Dozajının Yüzey Organik İçeriği Üzerindeki Etkisi

Işınlama dozu sabit tutulduğunda, eklenen monomer miktarının değiştirilmesi yüzeyde oluşan organik içeriği de etkileyebilir. İlişki Tablo 1'de gösterilmiştir. Görüldüğü gibi, monomer dozajı arttıkça yüzey organik içeriği (G%) de artar. Ancak, monomer kullanım verimliliği (aşılanmış AAM ağırlığı / toplam AAM ağırlığı) azalır.

Bu, eklenen tüm aktif monomerlerin yüzey reaksiyonuna katılmadığını ve CaCO₃ üzerinde bir kaplama tabakası oluşturmadığını gösterir. Bu, monomerlerin azalan bağıl konsantrasyonuna atfedilebilir. Çünkü aşılama reaksiyonu ilerledikçe ve aşılanmış tabakanın oluşumu, monomerlerin içine daha fazla difüzyonunu engelleyebilir.

Tablo 1: Monomer Dozajının Yüzey Organik Oluşum İçeriği Üzerindeki Etkisi (Işınlama Dozu: 8 Mrad)

| HAYIR. | A0 | A1 | A2 | A3 | A4 | A5 |

| Monomer ekleme miktarı % | 0 | 1 | 2 | 3 | 5 | 10 |

| Organik oluşum içeriği G% | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

2.2 Modifiye Kalsiyum Karbonatın Yapısı ve Yüzey Özellikleri

2.2.1 Modifiye Kalsiyum Karbonatın Kızılötesi Spektrumu

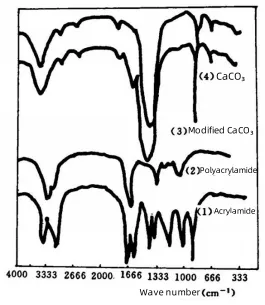

Şekil 2'de değiştirilmemiş kalsiyum karbonat, değiştirilmiş kalsiyum karbonat, akrilamid ve poliakrilamidin kızılötesi spektrumları gösterilmektedir.

Şekil 2'deki spektrumları karşılaştırarak aşağıdaki gözlemler yapılabilir:

(1) Poliakrilamid ve modifiye kalsiyum karbonat 1600 cm⁻¹ civarında emilim göstermez. Bu, akrilamidin çift bağ zirvesine karşılık gelir.

(2) Modifiye edilmiş kalsiyum karbonatta, poliakrilamid spektrumunda da bulunan 1658 cm⁻¹'de karakteristik bir amid emilim zirvesi görülmektedir.

Ayrıca 1425 cm⁻¹ civarındaki emilim tepe noktası yaklaşık olarak 1443 cm⁻¹'ye kaymaktadır.

Bu olgular akrilamidin CaCO₃ yüzeyiyle reaksiyona girdiğini doğruluyor ve akrilamid ile kalsiyum karbonat arasında açık bir kimyasal etkileşim olduğunu gösteriyor.

Şekil 2 Işınlanmış modifiye kalsiyum karbonatın kızılötesi spektrumu

2.2.2 Modifiye Kalsiyum Karbonatın Yüzey Özellikleri

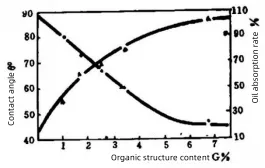

Şekil 3, ışınlanmış ve aşılanmış modifiye CaCO₃'nin sıvı parafindeki temas açısını ve yağ emilim oranını göstermektedir.

CaCO₃'nin yüzey organik içeriği (G%) arttıkça, temas açısı azalırken yağ emilim oranının önemli ölçüde arttığı görülebilir. Bu, polimer matristeki dolgu parçacıklarının dağılımını artıran lipofilisitede önemli bir iyileşme olduğunu gösterir. Ayrıca dolgu parçacıkları ile polimer molekülleri arasındaki etkileşimi güçlendirir ve böylece doldurulmuş kompozit sisteminin genel performansını iyileştirir.

Şekil 3: Işınlanmış modifiye kalsiyum karbonatın temas açısı ve yağ emilim oranı

2.2.3 Modifiye Kalsiyum Karbonatın Yığın Yoğunluğu ve Parçacık Boyutu

Tablo 2, modifiye kalsiyum karbonatın ortalama parçacık boyutu ve yığın yoğunluğu ile yüzey organik içeriği arasındaki ilişkiyi göstermektedir.

CaCO₃ yüzeyindeki organik içerik arttıkça, yığın yoğunluğu azalırken, ortalama parçacık boyutu hafif bir artış gösterir. Daha fazla organik bileşenin varlığı, CaCO₃'nin yüzey polaritesini azaltır, parçacıklar arası etkileşimleri ve kümelenmeyi zayıflatır ve parçacıkların daha gevşek bir şekilde paketlenmesini sağlar.

Aynı zamanda azalan polarite, CaCO₃ ile sıvı parafin arasındaki arayüz gerilimini düşürerek daha küçük bir temas açısına neden olur.

Tablo 2: Modifiye CaCO₃'nin Parçacık Boyutu ve Yığın Yoğunluğu

| HAYIR. | A0 | A1 | A2 | A3 | A4 | A5 |

| Organik yapı içeriği | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

| Ortalama parçacık boyutu, µ | 4.7 | 5.0 | 5.1 | 5.2 | 5.2 | 5.8 |

| Yığın yoğunluğu g/cm³ | 0.33 | 0.30 | 0.30 | 0.28 | 0.28 | 0.27 |

3. Sonuç

Kalsiyum karbonatın yüzey ışınlama modifikasyonu için aşağıdaki sonuçlar elde edilmiştir.

1. Elektron demeti ön ışınlaması, kalsiyum karbonatın yüzeyinde organik bir kaplama oluşturarak özelliklerini hidrofilikten lipofiliğe dönüştürebilir. Bu, sıvı parafinle arayüz gerilimini önemli ölçüde azaltır ve temas açısını düşürür. Sonuç olarak, ışınlamayla modifiye edilmiş CaCO₃'nin polimer malzemelerle uyumluluğu büyük ölçüde artırılır.

2. CaCO₃ yüzeyinde organik madde oluşumu, ışınlama dozu, ön işlem sırasında monomer dozajı ve ışınlama süresi gibi çeşitli faktörlerden etkilenir.

3. Işınlama aşılama reaksiyonu öncelikle serbest radikal reaksiyon mekanizmasını izler.

Epic Powder Machinery Hakkında

Epik Toz Makinaları hassas öğütme, sınıflandırma ve yüzey modifikasyon teknolojilerinde onlarca yıllık deneyime sahip, ultra ince toz işleme ekipmanlarının önde gelen üreticisidir. Kalsiyum karbonat ışınlama modifikasyonu ve diğer gelişmiş malzeme uygulamaları için özelleştirilmiş çözümler sunuyoruz. Şirket içi Ar-Ge ve Avrupa standartlarında kalite ile Epic Powder, malzeme performansını ve üretim verimliliğini iyileştirmek için güvenilir ortağınızdır.

Çözümlerimizin toz işleme ihtiyaçlarınızı nasıl artırabileceği hakkında daha fazla bilgi edinmek için bugün bizimle iletişime geçin.