Calciumcarbonaat, een belangrijke anorganische vulstof, wordt veel gebruikt in polymeercomposieten, coatings, papierproductie en andere sectoren. De sterke hydrofiliteit van het oppervlak en de slechte compatibiliteit van het grensvlak met organische matrices beperken echter de prestatie-optimalisatie. Traditionele chemische modificatiemethoden maken vaak gebruik van koppelingsmiddelen of oppervlakteactieve stoffen. Deze methoden hebben beperkingen, zoals complexe processen en hoge milieubelastingen. Modificatie van calciumcarbonaat met behulp van oppervlaktebestraling kan dit probleem echter oplossen.

Bestralingsmodificatietechnologie omvat het bestralen van calciumcarbonaatdeeltjes met hoogenergetische straling (zoals gammastraling of elektronenbundels) of plasma om een gecontroleerde reconstructie van hun fysische en chemische oppervlaktestructuren te induceren. Bestralingsenergie kan roosterdefecten in calciumcarbonaat veroorzaken, actieve vrije radicalen genereren, de herschikking van functionele groepen zoals hydroxylgroepen aan het oppervlak bevorderen en micro-nano-ruwe structuren vormen door middel van etsen. Deze modificaties verbeteren de hechtsterkte van het grensvlak met de polymeermatrix aanzienlijk.

Oppervlaktebestralingsbehandeling van calciumcarbonaat: entpolymerisatie van acrylamide op calciumcarbonaatpoeder

1. CaCO₃-bestralingsmodificatie

1.1 Voorbehandeling en voorbestraling van CaCO₃-poeder

Het poeder werd 2 uur gedroogd bij 120-140 °C om vocht en andere vluchtige componenten te verwijderen. Vervolgens werd het voorbehandelde poeder kwantitatief gewogen en voorbestraald met een hoogenergetische elektronenbundel onder stikstofbescherming. Het bestraalde poeder was zeer stabiel. Het vermogen om monomeerenting te initiëren werd nauwelijks beïnvloed door opslag bij kamertemperatuur gedurende drie dagen.

1.2 Entpolymerisatie van acrylamide op voorbestraald poeder

Weeg het voorbestraalde poeder nauwkeurig af, voeg een bepaalde hoeveelheid acrylamide toe, vooraf gedispergeerd met water, en voer een entcopolymerisatie uit. Na de reactie werd het geënte copolymeer 8 uur geëxtraheerd met aceton, vacuümgedroogd tot een constant gewicht en apart gezet.

2. Resultaten en discussie

2.1 CaCO₃-bestralingsmodificatie

2.1.1 Effect van de voorbestralingsdosis op de vorming van organische structuren op het oppervlak van de vulstof

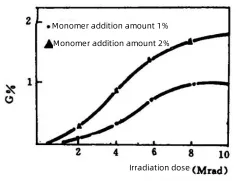

Figuur 1: Effect van de stralingsdosis op de vorming van organische structuren op het oppervlak van CaCO₃

Het effect van de stralingsdosis op de hoeveelheid organische structuurvorming op het oppervlak (G%) wordt weergegeven in figuur 1. Zoals te zien is in figuur 1, neemt de hoeveelheid organische structuur op het oppervlak (G%) significant toe wanneer de stralingsdosis lager is dan 6 Mrad, naarmate de stralingsdosis toeneemt. Wanneer de dosis hoger is dan 6 Mrad, wordt de verandering minder uitgesproken en wordt na 8 Mrad een evenwicht bereikt.

2.1.2 Effect van de dosering van actief monomeer op het organische oppervlaktegehalte

Wanneer de bestralingsdosis constant wordt gehouden, kan het variëren van de toegevoegde hoeveelheid monomeer ook van invloed zijn op het organische gehalte dat zich op het oppervlak vormt. De relatie is weergegeven in Tabel 1. Zoals te zien is, neemt het organische gehalte aan het oppervlak (G%) ook toe naarmate de monomeerdosering toeneemt. De benuttingsefficiëntie van het monomeer (geënt AAM-gewicht / totaal AAM-gewicht) neemt echter af.

Dit wijst erop dat niet alle toegevoegde actieve monomeren deelnemen aan de oppervlaktereactie en een coatinglaag vormen op CaCO₃. Dit kan worden toegeschreven aan de afnemende relatieve concentratie van monomeren. Naarmate de entreactie vordert, kan de vorming van de geënte laag de verdere diffusie van monomeren daarin belemmeren.

Tabel 1: Effect van monomeerdosering op het gehalte aan organische formaties aan het oppervlak (bestralingsdosis: 8 Mrad)

| Nee. | A0 | A1 | A2 | A3 | A4 | A5 |

| Toevoegingshoeveelheid monomeer % | 0 | 1 | 2 | 3 | 5 | 10 |

| Organische formatie-inhoud G% | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

2.2 Structuur en oppervlakte-eigenschappen van gemodificeerd calciumcarbonaat

2.2.1 Infraroodspectrum van gemodificeerd calciumcarbonaat

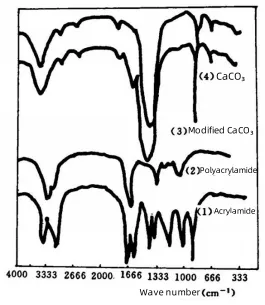

Figuur 2 toont de infraroodspectra van ongemodificeerd calciumcarbonaat, gemodificeerd calciumcarbonaat, acrylamide en polyacrylamide.

Door de spectra in Figuur 2 te vergelijken, kunnen de volgende observaties worden gedaan:

(1) Polyacrylamide en gemodificeerd calciumcarbonaat vertonen geen absorptie rond 1600 cm⁻¹. Dit komt overeen met de dubbele bindingspiek van acrylamide.

(2) Een karakteristieke amide-absorptiepiek verschijnt op 1658 cm⁻¹ in het gemodificeerde calciumcarbonaat, dat ook aanwezig is in het polyacrylamidespectrum.

Bovendien verschuift de absorptiepiek nabij 1425 cm⁻¹ naar ongeveer 1443 cm⁻¹.

Deze verschijnselen bevestigen dat acrylamide heeft gereageerd met het CaCO₃-oppervlak, wat duidt op een duidelijke chemische interactie tussen acrylamide en calciumcarbonaat.

Figuur 2 Infraroodspectrum van bestraald gemodificeerd calciumcarbonaat

2.2.2 Oppervlakte-eigenschappen van gemodificeerd calciumcarbonaat

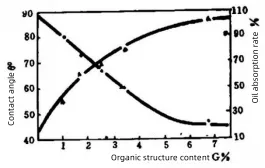

Figuur 3 illustreert de contacthoek en de olie-absorptiesnelheid van bestraalde en geënte gemodificeerde CaCO₃ in vloeibare paraffine.

Te zien is dat naarmate het organische gehalte aan CaCO₃ aan het oppervlak (G%) toeneemt, de olie-absorptiesnelheid aanzienlijk toeneemt, terwijl de contacthoek afneemt. Dit wijst op een aanzienlijke verbetering van de lipofiliteit, wat de dispersie van vulstofdeeltjes in de polymeermatrix verbetert. Het versterkt ook de interactie tussen vulstofdeeltjes en polymeermoleculen, wat de algehele prestaties van het gevulde composietsysteem verbetert.

Figuur 3: Contacthoek en olie-absorptiesnelheid van bestraald gemodificeerd calciumcarbonaat

2.2.3 Bulkdichtheid en deeltjesgrootte van gemodificeerd calciumcarbonaat

Tabel 2 toont de relatie tussen de gemiddelde deeltjesgrootte en de bulkdichtheid van gemodificeerd calciumcarbonaat en het organische gehalte aan het oppervlak.

Naarmate het organische gehalte aan het CaCO₃-oppervlak toeneemt, neemt de bulkdichtheid af, terwijl de gemiddelde deeltjesgrootte licht toeneemt. De aanwezigheid van meer organische componenten vermindert de oppervlaktepolariteit van CaCO₃, waardoor de interacties en aggregatie tussen de deeltjes afnemen en de deeltjes losser worden gepakt.

Tegelijkertijd verlaagt de verminderde polariteit de grensvlakspanning tussen CaCO₃ en vloeibare paraffine, wat resulteert in een kleinere contacthoek.

Tabel 2: Deeltjesgrootte en bulkdichtheid van gemodificeerd CaCO₃

| Nee. | A0 | A1 | A2 | A3 | A4 | A5 |

| Organische structuurinhoud | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

| Gemiddelde deeltjesgrootte, µ | 4.7 | 5.0 | 5.1 | 5.2 | 5.2 | 5.8 |

| Stapeldichtheid g/cm³ | 0.33 | 0.30 | 0.30 | 0.28 | 0.28 | 0.27 |

3. Conclusie

Voor de oppervlaktebestralingsmodificatie van calciumcarbonaat gelden de volgende conclusies.

1. Voorbestraling met een elektronenbundel kan een organische coating op het oppervlak van calciumcarbonaat creëren, waardoor de eigenschappen veranderen van hydrofiel naar lipofiel. Dit vermindert de grensvlakspanning met vloeibare paraffine aanzienlijk en verkleint de contacthoek. Hierdoor wordt de compatibiliteit van bestralingsgemodificeerd CaCO₃ met polymeermaterialen aanzienlijk verbeterd.

2. De vorming van organisch materiaal op het oppervlak van CaCO₃ wordt beïnvloed door verschillende factoren, waaronder de bestralingsdosis, de monomeerdosering tijdens de voorbehandeling en de bestralingstijd.

3. De bestralingsentingsreactie volgt voornamelijk een reactiemechanisme met vrije radicalen.

Over Epic Powder Machinery

Epische poedermachines is een toonaangevende fabrikant van apparatuur voor de verwerking van ultrafijn poeder, met tientallen jaren ervaring in precisieslijpen, classificatie en oppervlaktemodificatietechnologieën. Wij bieden oplossingen op maat voor de modificatie van calciumcarbonaatbestraling en andere geavanceerde materiaaltoepassingen. Met eigen R&D en Europese kwaliteitsstandaard is Epic Powder uw betrouwbare partner voor het verbeteren van materiaalprestaties en productie-efficiëntie.

Neem vandaag nog contact met ons op en ontdek hoe onze oplossingen uw poederverwerkingsbehoeften kunnen verbeteren.