Plastik bileşikleme işlemlerinde toz kalsiyum karbonat için bir hava sınıflandırıcı değirmende pnömatik taşıma ve besleme sistemi tasarlamak, toz davranışı, akış özellikleri ve proses ekipmanları hakkında kapsamlı bir anlayış gerektirir. Kötü tasarlanmış bir sistem, malzeme birikmesine, tutarsız besleme hızlarına ve ürün kalitesi sorunlarına yol açabilir.

Bu makale, hava sınıflandırıcı değirmen gibi ekipmanlarla kusursuz bir şekilde entegre olan, performansı, verimliliği ve ürün tutarlılığını optimize eden etkili bir taşıma ve besleme sisteminin nasıl tasarlanacağına dair kapsamlı bir teknik kılavuz sunmaktadır.

Neden Kalsiyum Karbonat?

Kalsiyum karbonat, plastik endüstrisinde en yaygın kullanılan mineral dolgu maddelerinden biridir ve çok yönlülüğü, uygun maliyeti ve kolay işlenebilmesiyle değer görür. Çeşitli polimer reçineleriyle uyumludur ve optimum performans için hedeflenen parçacık boyutuna ince öğütülebilir. Plastik kompozitlerde katkı maddesi olarak kalsiyum karbonat, yüzey enerjisini azaltır, opaklığı ve parlaklığı artırır ve daha pürüzsüz bir yüzey kalitesine katkıda bulunur. Parçacık boyutu dikkatlice kontrol edildiğinde, darbe dayanımını ve eğilme modülünü (sertlik) de iyileştirebilir.

Kalsiyum karbonat, çok çeşitli termoplastikler için uygundur. Polipropilen kompozitlerde, yüksek sıcaklık uygulamaları için kritik öneme sahip sertliği artırır. PVC'de ise hem esnek ürünlerde (örneğin borular, tel ve kablo yalıtımı, lateks eldivenler, çöp torbaları) hem de sert uygulamalarda (örneğin ekstrüde borular, su boruları, kapı ve pencere profilleri) kullanılır.

Kalsiyum Karbonat için Pnömatik Taşıma Sistemleri

Katıların parçacık şekli, boyutu (en-boy oranı), boyut dağılımı, yüzey pürüzlülüğü, sertliği (aşınma direnci) ve yığın yoğunluğu, besleme ve pnömatik taşıma sistemlerinin tasarımında kritik rol oynar.

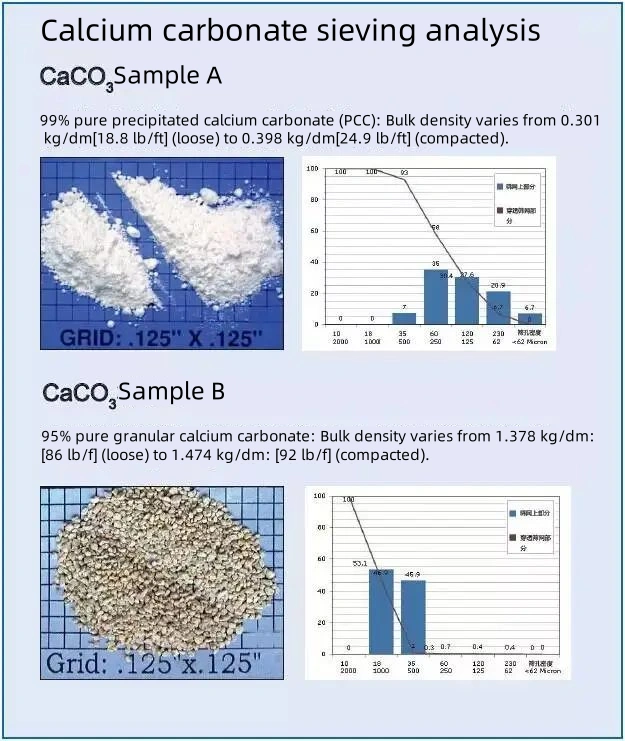

Kalsiyum karbonatın fiziksel özellikleri, kaynağına ve üretim sürecine bağlı olarak büyük ölçüde değişebilir. Şekil 1'de görüldüğü gibi, elek analizi, iki farklı numune arasında parçacık şekli, boyutu ve dağılımında dikkate değer farklılıklar ortaya koymaktadır.

Şekil 1

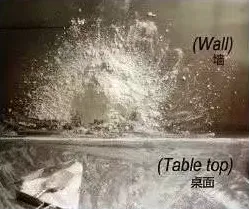

Karmaşık partikül etkileşimleri nedeniyle (Şekil 2'de gösterildiği gibi), bir dolgu malzemesinin partikül düzeyindeki özellikleri ile hacimsel akışkanlığı arasında doğrudan bir ilişki kurmak zordur. Sonuç olarak, pnömatik taşıma sistemleri standartlaştırılamaz veya hazır olarak satın alınamaz; her uygulama için özel olarak tasarlanmaları gerekir. Hacimsel özelliklerdeki farklılıklar, sistem tasarımını ve ekipman seçimini doğrudan etkiler ve bu da malzeme özelliklerini ve akış davranışını doğru bir şekilde değerlendirmek için laboratuvar testlerini zorunlu kılar.

Parçacık Etkileşimleri

Pnömatik taşıma ve besleme sistemlerinde mineral dolgu maddelerinin akış davranışını etkileyen üç temel etkileşim türü vardır: parçacık-parçacık, parçacık-ekipman ve parçacık-çevre etkileşimleri.

Parçacık-Parçacık Etkileşimleri

Bu etkileşimler, yığın davranışından bağımsız olarak, dolgu maddesinin kimyasal bileşimi ve fiziksel özellikleri tarafından yönetilir.

Etki eden temel kuvvetler, parçacıklar arasındaki elektrostatik kuvvetler ve van der Waals kuvvetleridir. Van der Waals kuvvetleri, parçacık ayrımı arttıkça zayıflar; bu da kohezif tozlara daha ince parçacıkların eklenmesinin bazen akışkanlığı artırabileceği anlamına gelir.

Diğer ilgili kuvvetler şunlardır: Çevredeki gazda su buharı mevcut olduğunda sıvı köprülerinden kaynaklanan kılcal kuvvetler. Difüzyon veya viskoz akış yoluyla malzeme göçü nedeniyle katı köprü oluşumuna neden olan sinterleme kuvvetleri. Bu parçacıklar arası kuvvetler, kohezyonun artmasına, kümeleşmenin artmasına ve akış verimliliğinin azalmasına yol açabilir.

Parçacık-Ekipman Etkileşimleri

Katı parçacıkların hazneler, borular veya diğer kaplar boyunca hareketi büyük ölçüde iki malzeme özelliğine bağlıdır:

Parçacıkların ekipman yüzeylerine nasıl kaydığını tanımlayan duvar sürtünmesi. Sıkıştırılmış bir toz kütlesinin deformasyona veya iç parçacık hareketine karşı direncini ifade eden kesme mukavemeti. Her iki özellik de güvenilir besleme ve taşıma performansı için kritik öneme sahiptir.

Parçacık-Çevre Etkileşimleri

Sıcaklık, bağıl nem, titreşim, yer çekimi ve hava akışı gibi dış faktörler de toz akışını etkiler. Nem, özellikle higroskopik malzemelerde, nem adsorpsiyonu ve sıvı köprüsü oluşumu yoluyla kılcal kuvvetleri etkiler.

Sıcaklık kristalliği etkiler ve sinterlemeyi teşvik ederek parçacık yapısını ve akışkanlığını değiştirebilir. Basınç, parçacıklar arası teması artırarak daha yüksek paketleme yoğunluğuna ve daha güçlü yapışmaya yol açar. Bu çevre koşulları bir araya geldiğinde, dökme malzemenin genel akış özelliklerini şekillendirir.

Kalsiyum Karbonat için Pnömatik Taşıma Sistemleri

Pnömatik taşıma sistemi genellikle beş temel bileşenden oluşur: bir güç ünitesi, bir taşıma hattı, bir partileme ünitesi, bir malzeme-gaz ayırma ünitesi ve bir kontrol sistemi.

Toplu İşleme Ekipmanları

Bir partileme ünitesi seçerken, belirli kalsiyum karbonat parçacık boyutlarının hafif ve oldukça akışkan olduğunu, bu nedenle taşıma hattına aşırı miktarda malzeme girebileceğini göz önünde bulundurmak önemlidir. Besleme hızını kontrol etmek için, ister basınç altında ister vakum altında çalışsın, pnömatik taşıma sistemine malzemeyi ölçmek için genellikle bir döner valf kullanılır.

Ancak, kalsiyum karbonatın değişken kohezyon özelliği nedeniyle, damla geçişli döner vananın kanatlarında malzeme birikmesi meydana gelebilir. Bu gibi durumlarda, üflemeli döner vana önerilir. Bu tip vana, dönerken kanatlardaki malzemeyi temizlemek için hava jetleri kullanır ve bu da birikimi önler. Ayrıca, besleme silosunun tabanına bir akışkanlaştırma konisi takılması, tutarlı malzeme tahliyesini destekleyerek akış kontrolünü daha da iyileştirebilir.

Konveyör Hatları

Kalsiyum karbonat tozu, hava sınıflandırıcı değirmen konveyör sistemlerinde çok sayıda soruna yol açabilir. Bu sorunlar arasında, malzemenin haznede sıkışması, konveyör hattına taşması, konveyör hattı içinde birikmesi ve alıcı ünitedeki filtre torbalarının veya siloların tıkanması yer alır.

Sert borular, hem yüksek akışkanlıktaki hem de hafif yapışkan kalsiyum karbonat için konveyör hatları olarak kullanılabilir. Ancak, kalsiyum karbonat konveyör hattının iç kısmına yapışma eğilimindeyse, esnek boru kullanmayı düşünebilirsiniz. Esnek yapısı, boru duvarlarında birikmeyi önler.

Sürekli vakum sistemlerinde, yıkama vanaları kullanmak, konveyör hattının transferler arasında temiz kalmasını sağlamanın iyi bir yoludur. İlk olarak, konveyör hattındaki hava basıncını artırmak için vakum sisteminin besleme tarafındaki kapatma vanasını kapatın. Ardından vanayı açın; ortaya çıkan basınç dalgası, konveyör hattının iç yüzeylerine yapışan malzemelerin temizlenmesine yardımcı olacaktır.

Malzeme Gaz Ayırma Üniteleri

Kalsiyum karbonat filtrelere yapışarak tıkanmaya ve filtre verimliliğinin düşmesine neden olur. Yapışkan kalsiyum karbonat için, pileli filtre kartuşları yerine filtre torbaları kullanmak, kalsiyum karbonatın filtreye yapışmasını önlemeye yardımcı olabilir. Ciddi durumlarda, PTFE filtre malzemesi kullanılması önerilir. Bazı kalsiyum karbonatlar, haznenin tamamen boşaltılmasına yardımcı olmak için daha dik ve daha konik bir tahliye gerektirebilir. Alıcı hazne içindeki vibratörler veya akışkanlaştırıcı pedler gibi akış yardımcıları genellikle daha hızlı ve daha eksiksiz bir tahliye sağlar.

Kalsiyum Karbonat Beslemesi

Her kalsiyum karbonat numunesi için hava sınıflandırıcı değirmen besleme sisteminin seçimini iki temel değişken belirler: mineral dolgu maddesinin özellikleri (örneğin, parçacık boyutu ve şekli, gaz geçirgenliği, yığın yoğunluğu ve durma açısı) ve istenen besleme hızı.

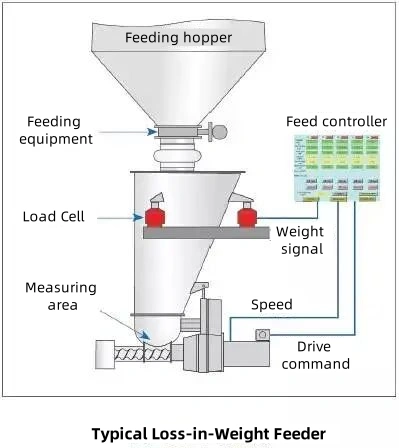

Kayıp ağırlık (LIW) besleyiciler, tamamen kapalı malzeme taşıma imkanı sunarak tozu en aza indirir ve nihai ürün kalitesini korumak için hassas besleme oranları sağlar. Bu besleyiciler, çeşitli konfigürasyonlarda sunularak, hazne boyutunun, besleme mekanizmalarının ve tartım sistemlerinin belirli malzeme özelliklerine, akış davranışına ve gerekli besleme oranlarına uyacak şekilde özelleştirilmesine olanak tanır.

Hacimsel Ölçüm ve Gravimetrik Ölçüm

Besleyicilerin çoğu hacimsel veya gravimetrik olarak sınıflandırılabilir.

Hacimsel besleyiciler, birim zaman başına sabit hacimde malzeme sağlar ve en düşük sermaye maliyetli besleme çözümünü sunar. Ancak, vidalı hacimsel besleyiciler algılama kabiliyetinden yoksundur ve hacim yoğunluğundaki değişikliklere uyum sağlayamaz. Bu nedenle, bu besleyiciler, sabit hacim yoğunluğuna sahip nispeten serbest akışlı malzemeler (örneğin peletler) ve besleme doğruluğunun kritik olmadığı uygulamalar için en uygunudur.

Gravimetrik besleyiciler, birim zamanda sabit bir malzeme ağırlığı sağlar. Gravimetrik besleyiciler, besleme sürecini izlemekle kalmaz, aynı zamanda saniyede beslenen gerçek ağırlığı belirlemek için ağırlığı ve hızı ölçen bir geri bildirim döngüsüne de sahiptir.

Huni Seçimi

Besleyicinin boyutu ve tipi belirlendikten sonra, sürekli plastik bileşik işlemleri için gerekli malzemeyi tutacak uygun şekil ve boyutta bir hazne seçilmelidir.

Besleme hunileri, bir litreden birkaç yüz litreye kadar değişen boyutlarda silindirik, asimetrik ve simetrik şekillerde mevcuttur. Besleyici hunisinin boyutu, besleyicinin yeniden doldurma gereksinimlerine ve mevcut alana bağlıdır. Genellikle, huniyi saatte 12 kez doldurursak, maksimum dolum seviyesi huni hacminin 80%'si olmalıdır. Huni boyutu, artan maliyet ve alan gereksinimleri nedeniyle aşırı olmamalıdır. Malzeme sıkışmasının artma potansiyeli, partikül etkileşiminden kaynaklanmaktadır. Bu nedenle, huni boyutunun ön tahminini yapmak için aşağıdaki teorik hesaplama yöntemi kullanılabilir: Huni kapasitesi = akış hızı / (yığın yoğunluğu × 0,8 × 12).

Haznede biriken kalsiyum karbonat sıkışmaya meyillidir. Bu da deliklere ve köprü oluşumuna yol açabilir.

Besleme Ekipmanları

Beslenecek malzemeye göre kullanılan besleme ekipmanları değişiklik göstermektedir.

Kolay akan tozlar ve granüller için tek vidalı besleyiciler, zor akan tozlar için çift vidalı besleyiciler ve lifli ve ufalanabilir malzemeler için titreşimli tepsiler kullanılabilir.

Çift vidalı tasarım

Serbest akışlı kalsiyum karbonat için tek vidalı besleyici yeterlidir. Daha güvenilir sonuçlar için genellikle çift vidalı bir besleyici önerilir. Mineral dolgunun akış hızına ve özelliklerine bağlı olarak çeşitli vida tipleri kullanılabilir. En yaygın kullanılan vida profilleri içbükey, matkap, spiral ve çift vidalıdır. Bir vidanın amacı, plastik bileşikleme işlemine büyük miktarlarda katıyı eşit şekilde beslemektir. Bu vidalar ayrıca, vidalı besleyici durduğunda malzeme akışını engelleyerek büyük miktarda akışkanlaştırılmış katı akışını önleyebilir.

Kalsiyum karbonat, besleme vidaları gibi metal yüzeylerde de sıkışmaya eğilimlidir. Bu sorunu çözmek için, temiz vida yüzeyleri ve tortusuz bir ortam sağlamak amacıyla, kendi kendini temizleme özelliğine sahip, birbirine geçen ve birlikte dönen iki vida kullanılır.

Köprü Terazileri

Tartım sistemleri, sınıflandırıcı değirmenine tutarlı ve kontrollü besleme sağlar. Seçenekler, küçük kapasiteli platform terazilerinden büyük üç nokta askı sistemlerine kadar uzanır. Besleyicilerle entegrasyon, besleme hızının hassas bir şekilde kontrol edilmesini ve nihai ürün kalitesinin garanti edilmesini sağlar.

Çözüm

Parçacık davranışından ekipman tasarımına kadar, toz kalsiyum karbonatın bir hava sınıflandırıcı değirmenine taşınması ve beslenmesi, malzeme bilimi ve makine mühendisliğinin dikkatli bir şekilde değerlendirilmesini gerektirir. Taşıma hatları, besleyiciler, hazneler ve tartım sistemleri gibi her bir bileşenin optimize edilmesi, yüksek ürün tutarlılığı, minimum arıza süresi ve verimli dolum modifikasyonu sağlar.

EPIC Toz Makinaları Hakkında

Şu anda EPIC Toz Makinaları, ultra ince öğütme, pnömatik taşıma ve hava sınıflandırması için gelişmiş sistemler sunuyoruz. Yüksek performanslı hava sınıflandırma değirmenleri de dahil olmak üzere özelleştirilmiş çözümlerimiz, plastik, kaplama ve kimya endüstrilerinde kalsiyum karbonat ve diğer zorlu mineral dolgu maddelerinin işlenmesinde güvenilirdir. Uzmanlarımız, uygulamanız için ideal sistemi tasarlamanıza yardımcı olsun.

Daha fazlasını öğrenmek için bugün bizimle iletişime geçin.