Kaolin ismi, Çin'in Jiangxi Eyaleti, Jingdezhen yakınlarındaki Gaoling Köyü'nden gelmektedir. Ming ve Qing hanedanlıkları döneminde Jingdezhen, Çin'in ünlü porselen başkentiydi. Porselen üretiminde kullanılan temel beyaz kil esas olarak Gaoling bölgesinden çıkarıldığı için bu minerale "Gaoling Tu" yani "Gaoling toprağı" adı verilmiştir. Daha sonra Batılı misyonerler ve akademisyenler bu ismi Kaolin olarak çevirmişlerdir. Epic Powder'da, HTS315 Hava Sınıflandırıcımız, kaolin sınıflandırmasında eşsiz bir hassasiyet sunmak üzere tasarlanmıştır. Kaolin sınıflandırmasının hassasiyeti, istenen kozmetik özelliklere ulaşmak için son derece önemlidir. Modern kaolin sınıflandırma teknikleri, özellikle de gelişmiş hava sınıflandırması, verimlilik ve doğruluk açısından geleneksel yöntemlerin yerini almış ve yüksek performanslı uygulamalar için hayati önem taşıyan sıkı kontrollü parçacık boyutu dağılımlarının üretilmesini sağlamıştır.

I. Kaolinin Özellikleri

1. Kaolin Yapısı

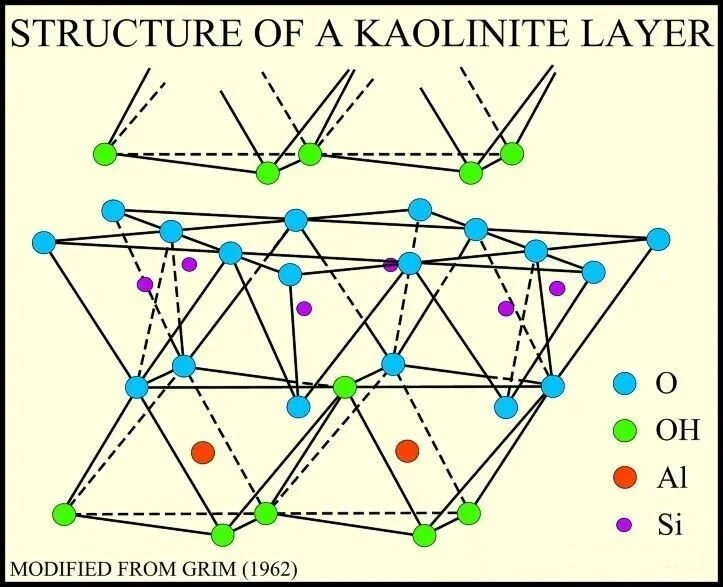

Kaolin, kaolinit grubunun temsili bir kil mineralidir ve 1:1 katmanlı kristal yapıya sahiptir. Her katman, bir silika tetrahedral levha (T) ve bir alümina oktahedral levhadan (O) oluşur ve bu tabakaya TO katmanı denir.

Bireysel kristal katmanlar, silika tetrahedral ve alümina oktahedral tabakalar aracılığıyla sıkıca birbirine bağlanmıştır. Bu katmanlar hidrojen bağlarıyla birbirine bağlı olduğundan, aralarına su moleküllerinin kolayca girmesini engeller. Sonuç olarak, kaolin şişmez ve düşük katyon değişim kapasitesine (CEC) sahiptir.

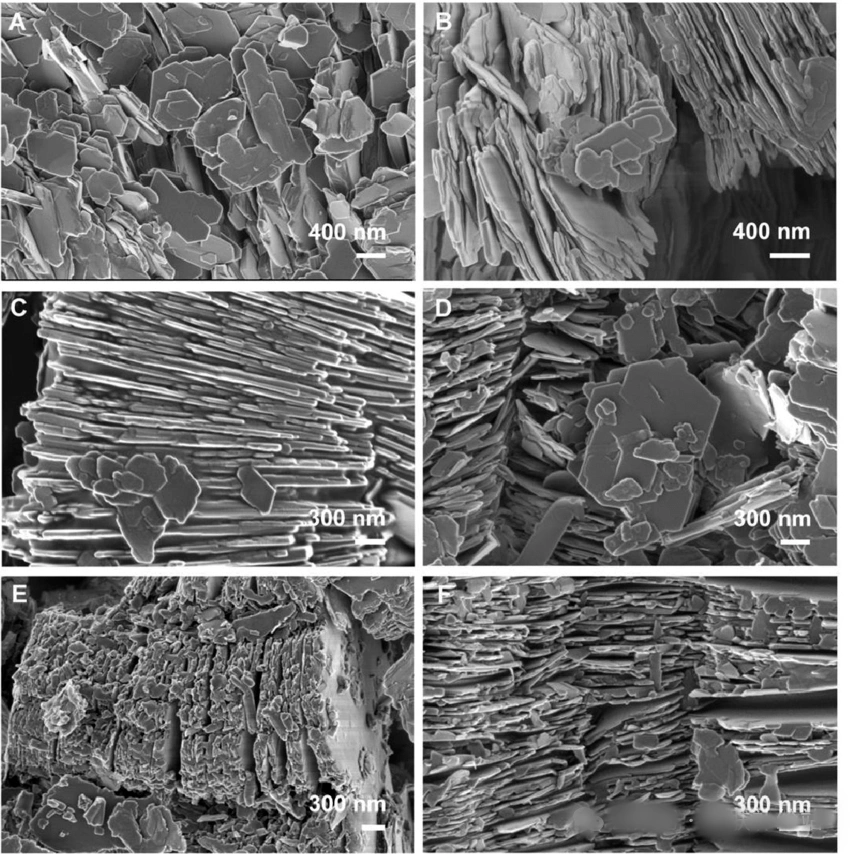

Kaolin kristalleri genellikle ince, levhamsı/hekzagonal pulcuklardır ve belirgin anizotropi gösterirler. Yüzey özelliklerine gelince: silika tetrahedral yüzey, genellikle pH 4'ün üzerinde negatif yüklü oksijen anyonları taşır. Alümina oktahedral yüzey, pH 6'nın altında pozitif yüklü ve pH 8'in üzerinde negatif yüklü hidroksil gruplarını açığa çıkarır.

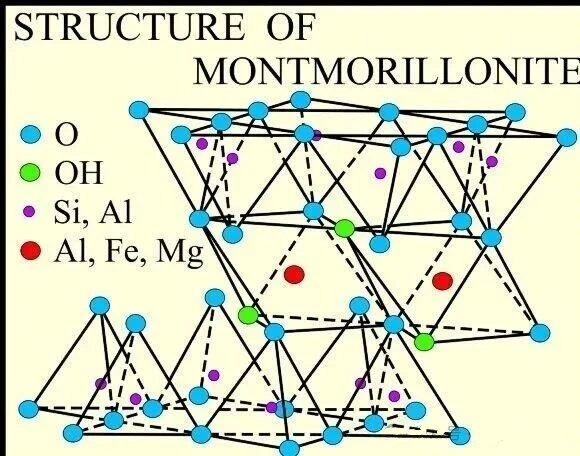

Kaolin ve Montmorillonit

| Mineral Türü | Yapı Özellikleri | Özellikler | Uygulama Senaryoları |

| Kaolin (1:1, TO) | Katmanlı yapı, şişmez | Düşük CEC, hafif tiksotropi | Çamur maskeleri, pudralar, mat rujlar |

| Montmorillonit (2:1, TOT) | Katmanlar, şişmeye neden olabilen su ve iyonları kabul edebilir | Yüksek CEC, güçlü şişlik, belirgin kalınlaşma | Güçlü koyulaştırıcılar, kolloidal çökme önleyici uygulamalar |

Kaolinin SEM Görüntüsü

Tipik katmanlı yapıyı gösteren kaolin parçacıklarının SEM görüntüsü plaka benzeri morfolojiBu tabakalı yapı, kaolin'e mükemmel örtücülük ve adsorpsiyon özellikleri kazandırırken, aynı zamanda sulu süspansiyonlarına tiksotropik davranış kazandırır. Not: Görüntüdeki levha benzeri yapılar tek bir TO katmanı değil, çok sayıda paralel TO katmanının bir araya gelmesiyle oluşmuştur.

Kaolinin kozmetiklerdeki çeşitli işlevleri -yağ adsorpsiyonundan doku geliştirmeye kadar- temel olarak, titiz kaolin sınıflandırma süreçleriyle hassas bir şekilde tanımlanan partikül boyut dağılımı tarafından yönetilir. Bu, etkili kaolin sınıflandırmasını, kaolinin belirli kozmetik formülasyonlarına uyarlanmasında kritik ilk adım haline getirir.

2. Fizikokimyasal Özellikler

Hidrofilisite/Hidrofobisite

Doğal kaolin, suyla kolayca ıslanan güçlü bir hidrofilik yüzeye sahiptir. Suya olan bu yakınlık, kristal yüzeylerdeki açıkta kalan hidroksil gruplarından ve katmanlardaki negatif yüklerden kaynaklanır. Buna karşılık, talk gibi hidrofobik tozlar suda yüzme eğilimindedir ve ıslanmaya karşı direnç gösterir.

Kaolin, yüzey işlemiyle modifiye edilebilir. Örneğin, sililasyon (örneğin, trietoksikaprililsilan ile) hidrofobisite kazandırarak, yağ bazlı sistemlerde dispersiyon için uygun hale getirebilir. Yüzey hidroksil grupları azaltılmış kalsine edilmiş kaolin, biraz daha fazla hidrofobisite sergiler, ancak genel olarak hidrofilik kalır.

Yağ Emilim Değeri ve Su Emilimi

Kaolin mükemmel özelliklere sahiptir yağ emme kapasitesiRenkli kozmetiklerde yağ kontrolü açısından oldukça değerli olan . Yağ emilim değeri genellikle ASTM D281 yöntemiyle ölçülür ve 100 g toz başına emilen yağ miktarı olarak ifade edilir. İnce taneli kaolin genellikle 45-60 g/100 g yağ emilim aralığına sahiptir. Gözenekli bir yapı geliştiren kalsine kaolin ise daha da yüksek yağ emilim değerleri gösterebilir.

Su emme özelliğine gelince, kaolin kendi ağırlığının yaklaşık 0,3-0,5 katı kadar su emerek plastik bir macun oluşturabilir. Bu özelliği, çamur maskelerinde damlamadan kolayca uygulanmasını sağlar. Buna karşılık, bentonit çok daha yüksek bir su emme kapasitesine sahiptir (hacminin birkaç katı kadar şişebilir).

Kaolinin adsorpsiyon performansının partikül boyutu ve özgül yüzey alanından önemli ölçüde etkilendiğini belirtmek önemlidir; daha ince tozlar genellikle daha yüksek yağ ihtiyacına sahiptir. Bu nedenle, seçim yaparken yağ emilim gereksinimleri cilt hissiyatıyla dengelenmelidir (aşırı yüksek emilim, kuru ve sürüklenme hissine yol açabilir).

Beyazlık ve Kapsama

Kaolin doğası gereği beyaz bir tozdur, ancak beyazlığı safsızlık içeriğine (örneğin demir oksitler) ve işleme saflığına bağlıdır. Kozmetik sınıfı kaolin genellikle ağartılıp saflaştırılarak 85–95% beyazlık (ISO parlaklığı) elde edilir. Örneğin, bir Hint kaolininin L değeri 95±0,5 ve beyazlık indeksi 87±1'dir.

Kaolin nispeten ılımlı bir yapıya sahiptir kırılma indisiMonoklinik kristalin temel kırılma indisleri yaklaşık 1,56'dır (nα ≈ 1,553–1,565, nγ ≈ 1,569–1,570), bu da cildin stratum corneum'unun (~1,55) kırılma indislerine yakındır. Sonuç olarak, cilde uygulanan kaolin tozu bir miktar şeffaflık gösterir. Güçlü bir şeffaflıktan yoksundur. kapsama alanı TiO₂ (n ≈ 2,7) gibi yüksek kırılma indeksli pigmentler tarafından sağlanır.

Bununla birlikte, kaolin parçacıklarının yassı morfolojisi, ışık kalkanı ve saçılımı sağlar. Temellere veya kompaktlara belirli miktarda kaolin eklemek, kapatıcılık/mat Titanyum dioksitin neden olduğu belirgin beyazlatma etkisi olmadan.

Ayrıca, kaolin aynı zamanda aj olarak da işlev görebilirmatlaştırıcı ajan Formülasyonlarda ürün parlaklığını azaltır. Kaplamayı değerlendirirken, siyah ve beyaz kontrast kartlarındaki toz yansıma farkı ölçülebilir. Kaolin genellikle talk (daha şeffaf) ve titanyum dioksit (güçlü kaplama) arasındadır.

Yoğunluk ve Özgül Ağırlık

Kaolinin gerçek yoğunluğu yaklaşık 2,6-2,63 g/cm³'tür. Kozmetiklerde, yığın yoğunluğu genellikle tozun kabarıklığını karakterize eder. Hafif kaolin, genellikle hava sınıflandırması gibi gelişmiş kaolin sınıflandırma işlemleriyle elde edilir. 0,3-0,5 g/cm³ civarında daha düşük bir yığın yoğunluğuna sahipken, işlenmemiş ağır kaolin >0,8 g/cm³ olabilir. Gevşek toz formülasyonlarında, yığın yoğunluğu tozun tozlanmasını ve cilt hissini etkiler. Tipik olarak, daha kabarık tozlar daha hafif hissedilir, ancak kompaktlara preslemek için daha yüksek sıkıştırma kuvveti gerektirir. Deneysel formülasyon sırasında, farklı kaolin partileri arasındaki yığın yoğunluğundaki farklılıklar not edilmeli ve tutarlı sıkıştırma sağlamak için gerekirse hacim oranları ayarlanmalıdır.

pH Değeri (Süspansiyon)

Kaolin, suda hafif asidik süspansiyonlar oluşturur. Tipik olarak, 20% a/h saf su süspansiyonundaki kalsine edilmemiş doğal kaolinin pH'ı 4-6 civarındadır. Bu asidiklik, kaolin yüzeyinden su fazına salınan H⁺ iyonlarından kaynaklanır.

Dehidroksilasyon nedeniyle kalsine edilmiş kaolin süspansiyonları genellikle biraz daha yüksek, nötre yakın bir pH'a sahiptir (6–7).

Formülasyon sisteminin pH'ı, kaolinin dispersiyonunu ve stabilitesini önemli ölçüde etkiler: pH ~4–6 civarında kaolin, flokülasyona (pozitif kenar-negatif yüz çekimi) eğilim gösterir ve tiksotropik bir jel oluşturur; alkali koşullar altında (pH >9), tüm kaolin parçacık yüzeyleri negatif yükler taşır, birbirini iter ve daha kararlı süspansiyonlar ancak daha düşük viskozite sağlar. Bu nedenle, zayıf asidik formülasyonlarda (örneğin, asit bazlı çamur maskeleri) kaolin kolayca koyulaşabilir ve flokülasyon derecesi önceden değerlendirilmelidir. Alkali formülasyonlarda (örneğin, sabun bazlı temizleyiciler) kaolin daha kolay çökebilir ve bu da süspanse edici ajanların eklenmesini gerektirebilir.

Not: Burada “flokülasyon”, belirli pH ve iyonik koşullar altında kenar pozitif ↔ yüz negatif çekimle oluşan geri dönüşümlü, gevşek parçacık ağını ifade eder ve sistemin dinlenme halinde kalınlaşmasına ve kayma incelmesine neden olur.

Reolojik Davranış

Kaolin su dispersiyonları kayma incelmesi ve tiksotropi gösterir. Daha yüksek kaolin konsantrasyonlarında (>10–15% a/a), macun dinlenme halindeyken bir akma gerilimi geliştirir ve akışı başlatmak için belirli bir gerilim uygulanması gerekir. Bu, statik koşullar altında kaolin parçacıkları arasındaki kenar-yüzey elektrostatik etkileşimlerinin oluşturduğu gevşek ağ yapısından kaynaklanır.

• Akma Stresi

◦ Tanım: Bir akışkan veya macun içerisinde akışı başlatmak için gereken minimum gerilim.

◦ Sezgisel Anlayış: Diş macununun fırça üzerinde çökmeden durması gibi – bu, akma geriliminden kaynaklanır; yalnızca sıkıldığında akar.

◦ Önemi: Daha yüksek akma gerilimi, malzemenin hareketsiz haldeyken şeklini korumasını, çökmeye veya akmaya karşı direnç göstermesini sağlar.

• Tiksotropi

◦ Tanım: Bir malzemenin viskozitesinin kesme (karıştırma, uygulama) altında azaldığı ve bekletildiğinde kademeli olarak düzeldiği özellik.

◦ Sezgisel Anlayış: Bal veya çamur maskeleri gibidirler; karıştırıldıklarında daha ince hissedilirler ancak bekletildiklerinde tekrar koyulaşırlar.

◦ Önemi: Tiksotropi, kozmetiklerin uygulanmasını kolaylaştırır ancak uygulamadan sonra akmadan yerinde kalmasını sağlar.

• Deneysel veriler, akma geriliminin katı içeriğiyle yaklaşık olarak üssel olarak arttığını göstermektedir; örneğin, 30% kaolin macunu, 20% macunundan önemli ölçüde daha yüksek akma gerilimine sahiptir.

• Ayrıca, pH ve iyonik güç reolojiyi önemli ölçüde etkiler: akma gerilimi ve tiksotropik döngü alanı düşük pH'ta (örneğin, 4 civarında) tepe yapar. pH 8'in üzerine çıktıkça flokülasyon zayıflar ve akma gerilimi azalır.

• Aynı zamanda, elektrolitler (özellikle Ca²⁺, Mg²⁺ gibi çok değerlikli katyonlar) elektriksel çift tabakayı sıkıştırarak hızlı partikül agregasyonuna neden olur ve akma gerilimini ve viskoziteyi önemli ölçüde artırır. Bu nedenle, yüksek tuz konsantrasyonları içeren formülasyonlar (örneğin, büzücülerdeki veya nemlendirici toniklerdeki elektrolitler), kaolin macunlarını koyulaştırma potansiyelleri konusunda dikkatli olunmalıdır.

Ekleme koyulaştırıcılar veya kolloidal stabilizatörler (örneğin, ksantan zamkı, selüloz türevleri) farklı uygulama ihtiyaçlarını karşılamak için kaolin süspansiyonlarının akma gerilimini ve tiksotropik geri kazanım oranını daha da ayarlayabilir (örneğin, maskeler damlamayan uygulama ancak kolay yayılabilirlik gerektirir. Sıvı temeller kolay dağıtım için daha düşük akma gerilimi gerektirebilir).

3. Köken ve Sınıflandırma

Ham kaolin cevheri genellikle şunları gerektirir: arınma Ve sınıflandırma Kozmetik sınıfı spesifikasyonları karşılamak için. Yaygın prosesler şunlardır:

(1) Yıkama:Kaolin ile kuvars/feldispat arasındaki özgül ağırlık farkından yararlanılarak kumlu malzemenin suda çökeltilerek uzaklaştırılması.

(2) Öğütme/Ayırma: Büyük agregaları birincil kristallere parçalamak için attritörlerin veya değirmenlerin kullanılması.

(3) Santrifüjlü Sınıflandırma: Ürünleri, çökelme hızına göre farklı partikül boyut sınıflarına (örneğin, D50 2 µm, 5 µm, 10 µm) ayırma. HTS315 hava sınıflandırıcı gibi modern hava sınıflandırma sistemleri, belirli kozmetik uygulamaları için gerekli olan hassas partikül boyutu kesimlerine ulaşmada oldukça etkilidir ve his, opaklık ve yağ emilimi gibi özellikleri doğrudan etkiler. Doğru kaolin sınıflandırması, kalite kontrolünde kritik bir adımdır.

(4) Kimyasal Ağartma: Demir oksit kirliliklerini gidermek ve beyazlığı artırmak için hidrazin veya kükürt dioksit gibi indirgeyici maddeler kullanma.

(5) Kalsinasyon: Kristalleşme suyunu uzaklaştırmak için kaolini 500–800°C'ye ısıtmak, metakaolin veya amorf kalsine kaolin üretmek.

(6) Yüzey İşlemi: Belirtildiği gibi, hidrofobisiteyi artırmak veya yağ fazlarıyla uyumluluğu iyileştirmek için silanlar veya metal sabunları kullanılır.

İşleme Farklılıklarının Etkisi: Yıkanmış kaolin (kalsine edilmemiş) kristal yapısını koruyarak daha yüksek plastisite sunar ve çamur maskeleri ve yayılabilirlik gerektiren sistemler için uygundur. Kalsine edilmiş kaolin, çökmüş kafes yapısı nedeniyle, daha yüksek yağ emilimine sahip ancak biraz daha zayıf süspansiyon stabilitesine sahip (tiksotropik ağdan yoksun) kırılgan, gözenekli parçacıklar oluşturur. Aşağıdaki tablo, farklı köken ve işlemlerden elde edilen kaolinlerin tipik fiziksel parametrelerini özetlemektedir.

Tablo 1: Farklı Kökenlerden/İşleme Yöntemlerinden Elde Edilen Kaolinlerin Fiziksel Parametrelerinin Karşılaştırılması

| Tür / Menşei | Temel Özellikler | D50 (µm) | Özgül Yüzey Alanı (m²/g) | Beyazlık (ISO %) | Yağ Emilimi (g/100g) | pH (5% Macunu) |

| Jiangxi, Çin (Yıkanmış) | Doğal ince parçacık boyutu, küçük demir safsızlıkları | ~2–4 | 15–25 | 85–90 | 45–55 | 4.0–5.5 |

| Georgia, ABD (Yumuşak) | Küçük trombosit boyutu, yüksek parlaklık | ~1–3 | 20–26 | 90–93 | 50–60 | 5.0–6.0 |

| Georgia, ABD (Kalsine edilmiş) | Gözenekli, yüksek parlaklık, artırılmış sertlik | ~1–2 | 30–50 | 93–95 | 80–90 | 6.0–7.0 |

| Brezilya, Amazon | Çok düşük safsızlıklar, “Amazon Beyaz Kili” | ~3–5 | 10–20 | >93 | 40–50 | 5.0–6.0 |

| USP Hafif Kaolin | Ultra ince öğütme, dağıtıcılar içerebilir | ~1 | 20–30 | 85–90 | ~60 | 4,5–7,5 |

| Yüzey İşlemli (örneğin, Silan) | Silan modifiyeli, hidrofobik, lipofilik | Temel mat. bağımlı | Temel malzemeye benzer | 85–92 | Temel malzemeye benzer | – |

Not: Veriler çeşitli tedarikçi kamu bilgileri ve literatüründen derlenmiştir. Beyazlık, ISO Parlaklığı veya dönüştürülmüş Hunter L değeridir. Belirli sınıflar için tedarikçi veri sayfalarına bakın.

Hassas Kaolin Sınıflandırması ile Kaolin Performansının Optimize Edilmesi

Doğru kaolin sınıfının seçimi, parçacık boyutu dağılımından büyük ölçüde etkilenen özelliklerinin anlaşılmasına bağlıdır. HTS315 hava sınıflandırıcı gibi ekipmanların potansiyel olarak kullanıldığı titiz kaolin sınıflandırma protokollerinin uygulanması, partiden partiye tutarlılığı garanti eder ve formülatörlerin, nihai kozmetik üründe yağ kontrolü, doku veya kapsama alanı gibi belirli performans özelliklerini hedeflemesine olanak tanır.

II. Kaolinin Kozmetiklerde Kullanımı

Kaolin, renkli kozmetikler, cilt bakımı ve kişisel bakım gibi kozmetiklerde yaygın olarak kullanılır. Başlıca işlevleri şunlardır: yağ/teri emer, dokuyu ve cilt hissini iyileştirir, kapatıcılığı ve mat etkileri artırır ve süspansiyonları dengeler.

1. Farklı Ürünlerde Uygulama

Renkli Kozmetikler

Toz pudralarda ve sabitleyici pudralarda, kaolin genellikle yağ emici bir dolgu maddesi olarak kullanılır ve yağ kontrolü, uzun süreli kalıcılık ve yumuşak odaklı mat efektler sağlar. İnce parçacıkları cilt yüzeyindeki fazla sebumu emerek parlaklığı azaltır. Kırılma indisi cildinkine yakın olduğu için tebeşir beyazı bir görünümden kaçınır.

Kaolin, sıkıştırılmış pudra kompaktlarında ve fondötenlerde de kullanılır ve genellikle 10–30% oranlarında eklenerek hacim artırıcı ve kapatıcı görevi görür. Talk ile karşılaştırıldığında kaolin daha yüksek yağ emilimine sahiptir ve yağlı cilt tipleri için yağ kontrolü hissini iyileştirir, ancak aşırı miktarda kullanımı pudrayı çok kuru ve daha az ipeksi hale getirebilir. Bu nedenle genellikle mika veya silika ile birleştirilir.

Kapatıcılar ve kontür ürünleri gibi krem renkli kozmetikler bazen 3–10% kaolin içerir; bu kaolin, yağ emici özelliğini kullanarak yağ göçünü önler ve macun kıvamını artırarak çökmeyi önler.

Not: Göz makyajında (far gibi) kaolin içeriği genellikle renk verimini ve cilde tutunmayı etkilememek için 5–8%'nin altında tutulur, ancak yağ emilimi yağlı göz kapaklarında kırışmayı önlemeye yardımcı olabilir.

Temizlik Ürünleri

Temizleme maskeleri/çamur maskeleri, kaolinin en klasik uygulamalarından biridir. Tipik formülasyonlarda kaolin, potansiyel olarak 20–40% (sulu macun formunda) kadar yüksek içeriklere sahip diğer killerle (örneğin bentonit, montmorillonit) karıştırılır. Çamur maskelerinde birincil adsorban görevi görür ve gözeneklere nüfuz ederek yağ, kir ve yabancı maddeleri emerek gözenek temizliği ve yağdan arındırma sağlar.

Peelinglerde ince kaolin tozu, hafif bir aşındırıcı görevi görerek ölü deri hücrelerini temizlemeye yardımcı olurken sebumu emer, bazı fındık kabukları gibi mikro çiziklere neden olmaz.

Günlük kullanılan yüz temizleyicilerine, temizleme gücünü ve dokusunu artırmak için bazen 1–5% kaolin eklenir: kaolin, yağ ve gresi gidermek ve kreme pürüzsüz, zengin bir his vermek için yüzey aktif maddelerle sinerji oluşturabilir.

Bazı yağ kontrol losyonları/primerleri, mat bir bitiş sağlamak için uzun süreli sebum emilimi sağlayan eser miktarda kaolin (1–3%) içerirken, aynı zamanda kolay uygulama için bir miktar kayganlık da sağlar.

Saç ve Vücut Bakımı

Kaolin, kuru şampuan spreylerinde/pudralarında giderek daha fazla kullanılmaktadır. 10–30% oranlarında eklenebilir, mısır nişastası, silika vb. ile karıştırılabilir. Kuru şampuan baz tozu olarak, saç tellerinden ve saç derisinden yağı etkili bir şekilde emerek saça hacim ve canlılık kazandırır. Kaolin parçacıkları talktan daha küçüktür, daha az beyaz kalıntı bırakır ve fırçalanması daha kolaydır. Bu nedenle birçok susuz şampuan ürününde popülerdir.

Ter önleyici/koku giderici ürünlerde (örneğin, vücut altı pudraları, ayak/koku giderici pudralar), kaolin terden gelen nemi emerek ve koku moleküllerini (örneğin, kısa zincirli yağ asitleri) emerek vücut kokusunu azaltmaya yardımcı olur. Tipik kullanım şekli, çifte fiziksel adsorpsiyon ve antibakteriyel bir yaklaşım için sodyum bikarbonat, çinko oksit vb. ile birlikte 15–30%'dir.

Amonyak ve organik aminleri adsorbe etme özelliği sayesinde kaolinin ter ve ayak kokusunu azaltmaya yardımcı olabileceğini belirtmekte fayda var. Diyatomlu toprak gibi koku emici maddelerle karşılaştırıldığında kaolin daha yumuşaktır ve ciltte tahrişe neden olma potansiyeli düşüktür.

Güneş Bakımı

Kaolin kendi başına birincil bir UV filtresi değildir, ancak fiziksel bir opaklaştırıcı olarak işlev görebilir. Çalışmalar, ince kaolinin güneş kremi formüllerine dahil edilmesinin UV saçılımını ve emilimini artırabileceğini göstermektedir. Aynı zamanda kaolin, yüksek SPF'li formüllerin yağlılığını azaltarak kuru bir cilt hissi verir.

Ancak kaolinin koruyucu etkisi, özel UV pigmentlerinin (TiO₂, ZnO) koruyucu etkisinden çok daha azdır ve daha çok yardımcı rol ve doku hususları göz önünde bulundurularak dahil edilmiştir.

Ruj

Mat rujlarda, dudak balmumlarında ve diğer yüksek yağlı macun sistemlerinde kaolin genellikle yapılandırıcı ve matlaştırıcı pudra olarak kullanılır. Kullanım sıklığı genellikle 3–10%'dir. Macun içindeki bir miktar yağı emerek terlemeyi (yağ sızması) önleyebilir ve deformasyonu önlemek için macun sertliğini artırabilir. Kaolin ayrıca mat bir görünüm kazandırarak rujun doğal parlaklığını azaltır. Kaolin parçacıkları ince olduğundan hafif pütürlü bir his verebilir; bu nedenle, pürüzsüz bir uygulama sağlamak için talk ve mika gibi pürüzsüz pudralarla birlikte kullanılmalıdır.

Kremler ve Losyonlar

Krem ve losyon gibi cilt bakım formüllerinde, kaolin düşük seviyelerde (genellikle <2%) kullanılır ve öncelikli olarak dokunsal modifikasyon ve koyulaştırma/süspansiyon desteği sağlar. Ayrıca, adsorptif özellikleri, akne kremlerinde cilt yüzeyindeki iltihaplı eksüdatları emerek lekelerin kurumasına ve iyileşmesine yardımcı olmak için kullanılabilir (bazı akne bantları, kilin sıvıları emme prensibini kullanır).

2. [Anahtar] Formülasyon ve İşlem Hususları

Dağılım Düzeni ve Ön Islatma

Kaolin, doğrudan su fazına eklendiğinde aglomerasyon ve topaklanmaya eğilimli ince bir tozdur. Kaolin sınıflandırması ve doğru dispersiyon sırası ve yöntemi çok önemlidir.

Genellikle tavsiye edilir önceden ıslatılmış Kaolen, ana karışıma eklenmeden önce az miktarda sıvı ile karıştırılarak bulamaç haline getirilir. Sulu sistemler için, ön karışıma 1:1 ila 1:2 oranında gliserin veya propilen glikol eklenebilir. Bu sayede, her bir parçacık yüzeyinin önce ıslatılması sağlanarak, suyla doğrudan temasın topaklanmaya neden olması önlenir.

Ön dağıtım mümkün değilse, kaolin orta ila yüksek hızlı karıştırma altında yavaşça sulu faza elenebilir ve ilk topakları parçalamak için yeterli çalkalama sağlanabilir. Tozu azaltmak için, kaolinin hazırlanmış bir bulamaç (örneğin, 50% katı macunu) olarak eklenmesi düşünülebilir.

Ayrıca, dizilim açısından bakıldığında, yüksek viskozite veya yüksek iyonik kuvvet kilin dağılmasını engelleyebileceğinden, birincil koyulaştırıcılar ve elektrolitler eklenmeden önce kaolin dağıtılmalıdır.

Kesme Koşulları

Kaolin parçacıkları başlangıçta zayıf agregalar halinde bulunabilir ve parçalanma için yeterli mekanik kesme kuvvetine ihtiyaç duyarlar.

Bir kombinasyonu pervane karıştırma ve homojenizasyon Tipik olarak şu şekilde kullanılır: önce tozu ıslatmak ve dağıtmak için düşük hızlı karıştırmada bir kürek bıçağı kullanın, ardından süspansiyonu homojenleştirmek için 5 dakikadan uzun süre orta-yüksek hızda karıştırmaya (örneğin, ölçeğe bağlı olarak 300-800 rpm) geçin. Mümkünse, daha sonra 1-3 dakika boyunca yüksek kesme işlemi (örneğin, 3000-5000 rpm rotor-stator homojenizatör) uygulamak, ince aglomeraları önemli ölçüde azaltabilir ve bulamaç stabilitesini artırabilir.

Sistem viskozitesi etkili homojenizasyon için çok yüksekse, hafif ısıtma (örneğin 40°C) veya bazı yüzey aktif maddelerin önceden eklenmesi ıslatma ve dispersiyon işlemini kolaylaştırabilir.

Öğütme ekipmanı (örneğin, bilyalı değirmen, kolloid değirmen) genellikle kozmetiklerde kaolin dispersiyonu için kullanılmaz, çünkü aşırı kesme, partikül boyutunu küçültüp viskoziteyi artırabilir. Genel olarak, orta-yüksek hızda karıştırma yoluyla tam ıslatma ve şişirme, kısa süreli yüksek kesmeli homojenizasyonla desteklendiğinde, kaolin dispersiyonu için etkili bir standart işlem prosedürüdür.

3. Formülasyon Bileşenleriyle Uyumluluk

Yüzey Aktif Maddelerle Uyumluluk

Kaolin, farklı yüklere sahip yüzey aktif maddelerle farklı şekilde etkileşime girer ve bu nedenle formülasyon tasarımı sırasında dikkate alınması gerekir.

Anyonik Yüzey Aktif Maddeler (örneğin, SLS, Sabun Bazları): Genellikle iyi uyumluluk gösterir. Sudaki anyonik yüzey aktif maddelerinden gelen negatif iyonlar, kaolinin pozitif yüklü kenarlarına adsorbe olabilir, ancak kaolin tipik alkali pH'ta genel olarak negatif yüklü olduğundan ve anyonik yüzey aktif maddelerin kendileri dağıtıcı stabilite sağladığından, kaolin genellikle anyonik yüzey aktif madde sistemlerinde iyi bir şekilde asılı kalır.

Amfoterik/İyonik Olmayan Yüzey Aktif Maddeler (örneğin, Kokamidopropilamin Oksit, APG): Genellikle kaolin dispersiyonunu güçlü bir şekilde etkilemezler. Amfoterik yüzey aktif maddeler pH'a bağlı olarak farklı yükler taşıyabilir, ancak genellikle düşük konsantrasyonlarda kil ağı üzerinde sınırlı bir etkiye sahiptir ve yardımcı ıslatma maddeleri olarak kullanılabilirler. Non-iyonik yüzey aktif maddeler, ıslatmaya yardımcı olmak için öncelikle suyun yüzey gerilimini azaltır ve flokülasyona neden olmaz; hatta süspansiyonun stabilize edilmesine bile yardımcı olabilirler.

Katyonik Yüzey Aktif Maddeler (örneğin, Kuaterner Amonyum Şartlandırma Maddeleri): Özel dikkat gerektirir. Katyonik yüzey aktif maddeler, kaolin tarafından güçlü bir şekilde adsorbe edilir (kaolin yüzeyleri ve ara katmanlarındaki genellikle negatif yük nedeniyle). Bu, iki olası soruna yol açar: 1) Formülasyondaki katyonik yüzey aktif maddenin etkili konsantrasyonu azalır (kil tarafından adsorbe edilir/"yenir") ve bu da etkinliğini etkileyebilir. 2) Katyonlar kil parçacıkları arasında köprü kurarak flokülasyona ve viskozitede keskin bir artışa neden olabilir. Çalışmalar, kaolin-katyonik yüzey aktif madde sistemlerinde, kil-yüzey aktif madde kompozit bir ağ oluştuğunu ve bunun da akma gerilimini artırdığını göstermektedir.

Bu nedenle, hem katyonik yüzey aktif maddelere (örneğin katyonik emülgatörler, saç kremleri) hem de kaolin gerektiren formülasyonlarda sistem kalınlaşabilir ve stabilite zarar görebilir. Eş zamanlılık gerekliyse, şunları yapmanız önerilir: (1) Doğrudan temasın en aza indirilmesi, örneğin kaolini su fazında dağıtın ve düşük sıcaklıkta yağ fazıyla önceden emülsifiye edilmiş katyonik yüzey aktif maddeyi ekleyin. (2) Farklı ekleme dizilerinin sistem viskozitesi üzerindeki etkisinin önceden test edilmesi. (3) Gerekirse, katyonik adsorpsiyonu önlemek için yerleri işgal ederek kaolin yüzeyini ön işlemden geçirmek için sekestranlar (örneğin polifosfatlar) kullanın.

Elektrolitlerin ve Çok Değerlikli İyonların Etkisi

Birçok formülasyon, kaolin parçacıkları arasındaki yük itmesini zayıflatabilen ve flokülasyona neden olabilen elektrolitler içerir. İki değerlikli katyonlar Ca²⁺ ve Mg²⁺ gibi tuzlar özellikle etkilidir; kaolin parçacıklarını köprüleme, silikat yüzeylerdeki ve anyonik yüzey aktif maddelerdeki negatif yükleri nötralize etme ve süspansiyonu jele dönüştürme potansiyeline sahiptir. Deneyimler, >0,1% konsantrasyonundaki iki değerlikli tuzların, kaolin macunlarının viskozitesini ve akma gerilimini önemli ölçüde artırabileceğini göstermektedir.

Na⁺ gibi tek değerlikli iyonların etkisi nispeten daha azdır, ancak yüksek NaCl konsantrasyonları (>1%) çift tabakayı sıkıştırarak hafif bir flokülasyona neden olabilir. Bu nedenle, tuz içeren formülasyonlarda (örneğin, Ölü Deniz çamur maskelerinde MgCl₂) kaolin kullanırken, aşırı viskoziteyi önlemek için diğer koyulaştırıcıların miktarını azaltmayı veya kısmi bir alternatif olarak hidrofobik işlem görmüş kaolin (iyonlara daha az duyarlı) kullanmayı düşünün.

pH, iyonik durumları da etkiler: Yüksek pH'ta (>8), çoğu metal iyonu hidroksit çökeltileri veya kompleksleri oluşturur ve negatif yüklü kaolin daha kararlı olabilir; nötr ila hafif asidik pH aralığında metal iyonları bulunur ve flokülasyonu teşvik eder. Bu nedenle, pH ayarlanırken, kararlı kaolin dispersiyonu için nötr ila hafif alkali bir değer hedeflenmesi önerilir (ürün özellikleri asitlik gerektirmediği sürece).

Polimer Kolloidler

Kaolin, istenilen dokuyu elde etmek için genellikle koyulaştırıcı polimerlerle birlikte bulunur, ancak sinerjik veya rekabetçi bir şekilde etkileşime girebilir ve bu da özel analiz gerektirir.

Guar Sakızı, Ksantan Sakızı (Aniyonik Polisakkaritler): Bu sakızlar, kaolin parçacıklarını birbirine bağlayarak ağ yapısını güçlendirebilir ve bu da artan viskozite ve tiksotropi olarak kendini gösterir; sinerjik bir koyulaştırıcı etkidir. Ksantan sakızı çözeltileri doğası gereği tiksotropiktir; kaolin eklenmesi ağları üst üste bindirerek dinlenme halinde daha güçlü bir jel oluşturur. Bu sinerji maskelerde faydalıdır: Az miktarda ksantan zamkı (0,2–0,5%), kaolin çamur maskelerinin damlamasını önleyebilir ve yayılabilirliğini artırabilir. Ancak, zamk miktarı kontrol altında tutulmalıdır, çünkü fazlalığı kuruduğunda maskenin sıkılaştırıcı etkisini azaltabilir.

Selüloz Türevleri (HEC, CMC vb.): Non-iyonik veya anyonik selüloz polimerleri, esas olarak sürekli faz viskozitesini artırarak kaolin süspansiyonlarını stabilize eder. Belirli bir uyumsuzluk bulunmamakla birlikte, yüksek selüloz konsantrasyonları kil parçacıklarını kapsülleyerek çökmeyi geciktirebilir ve aynı zamanda kilin doğal tiksotropisini zayıflatabilir. Selüloz çözeltilerinin kaolin tamamen dağıldıktan sonra eklenmesi önerilir; aksi takdirde, yüksek viskoziteli ortam dağılmayı engeller.

Akrilik Reoloji Düzenleyiciler (örneğin, Karbomer, Anyonik): Nötralize edilmemiş haliyle Karbomer zayıf bir jeldir ve kaolin eklenmesi onu hafifçe koyulaştırır. Ancak, nötralize edildikten sonra (pH ~7), Karbomer zincirleri genişleyerek, kaolinin pozitif yüklü kenarlarıyla elektrostatik olarak etkileşime girebilen anyonlar açığa çıkarır ve bu da potansiyel olarak bir miktar flokülasyona veya faz ayrışmasına neden olabilir. Bu nedenle, Karbomer bazlı kremlere kaolin eklerken dikkatli olunmalıdır; Karbomer seviyelerini ayarlamak veya alternatif koyulaştırıcıları (örneğin, Akrilatlar/Steareth-20 Metakrilat Kopolimeri, daha iyon toleranslı) değerlendirmek için ön test yapılması gerekir.

Montmorillonit/Bentonit Killeri: Kaolin, bazen çamur maskelerinde az miktarda bentonit (5–10%) ile birleştirilerek, bentonitin yüksek şişme kapasitesinden yararlanılarak yapı oluşturulur ve sistem viskozitesi ve kararlılığı artırılır. Kaolin-Bentonit karışık sistemleri hiyerarşik bir yapı oluşturur: Bentonit iskeletin viskoelastisitesini sağlarken, kaolin iskeleti doldurur ve güçlendirir.

Organik Kolloidal Parçacıklar (örneğin, Emülsiyon Mikroküreler, Mikrokapsüller): Kaolin genellikle doğrudan bir etkileşime sahip değildir, ancak kaolinin mikrokapsül duvar malzemesinden yüzey aktif maddeleri veya yüklü molekülleri adsorbe edebileceğini ve bunun potansiyel olarak mikrokapsül agregasyonuna neden olabileceğini unutmayın.

Pigmentler/UV Filtre Tozları ile Kombinasyon

Kaolin, renkli kozmetiklerde ve güneş bakım ürünlerinde sıklıkla diğer pudralarla birlikte kullanılır. Akılcı kombinasyonlar sinerjik etkiler sağlayabilir.

Titanyum Dioksit/Çinko Oksit ileFiziksel güneş koruyucuları yüksek konsantrasyonlarda kümeleşme ve çökme eğilimindedir. Kaolin eklemek, bu yüksek kırılma indisli parçacıkların ayrılmasına yardımcı olarak homojen dağılımı destekler ve çökelmeyi önlemek için yoğunluk farklılıklarını azaltır. Kaolin ayrıca bir miktar yağ fazını adsorbe ederek, yağlardaki ZnO vb.'nin kümeleşme eğilimini azaltabilir.

Renkli Pigmentlerle (Demir Oksitler, Ultramarinler vb.): Kaolin inorganik ve kararlıdır, renk pigmentleriyle kimyasal reaksiyona girmesi pek olası değildir. Ancak, adsorpsiyon kabiliyeti organik yüzey işlem maddelerini yakalayabilir. Örneğin, işlenmiş pigmentler (örneğin, silanla işlenmiş siyah demir oksit), temas halinde işlem maddelerini kile kaplayabilir, bu da pigmentin yüzey afinitesini azaltarak dağılmasını zorlaştırabilir. Bu nedenle, önemli miktarda kaolin kullanılıyorsa, renk pigmentleri en iyi şekilde şu şekilde seçilmelidir: tedavi edilmemiş veya renk şiddeti üzerinde karşılıklı etkilerin oluşmasını önlemek için reçine tipleriyle önceden kaplanmış.

Sedefli Pigmentlerle: Sedefli pigmentler (TiO₂ ile kaplanmış mika/cam), fosforlu kalemlerde yaygındır. Kaolin kullanımı dikkatli olmayı gerektirir, çünkü mat yapısı sedefli parlaklığı azaltabilir. Bu nedenle, kaolin genellikle fosforlu kalem ürünlerinde kullanılmaz veya dokunsal ayarlama için minimum miktarda kullanılır. Uygulamada hafif bir kontrol isteniyorsa, parlaklık üzerindeki etkiyi en aza indirmek için daha büyük parçacık boyutlu kaolin kullanılabilir.

Küresel Dolgu Tozları ile (PMMA/Naylon Tozu vb.): Kaolin, toz paketleme yoğunluğunu ve yağ kontrolünü artırmak için organik mikro kürelerle birlikte kullanılabilir. Ancak kaolin daha yoğundur ve şişede çökmeye eğilimlidir; organik mikro küreler ise daha hafiftir ve yüzebilir. Yoğunlukları eşitlemek için süspansiyon maddeleri veya yüzey işlemi gerekebilir.

Performans için Kaolin Sınıflandırmasının Optimize Edilmesi

Kaolinin bu çeşitli uygulamalardaki etkinliği, partikül boyut dağılımına bağlıdır. İşleme sırasında hassas kaolin sınıflandırması uygulamak ve potansiyel olarak HTS315 hava sınıflandırıcı gibi gelişmiş sistemleri kullanmak, tutarlı performans sağlar. Doğru kaolin sınıflandırması, yağ emilimi, doku, örtücülük ve süspansiyon stabilitesi gibi temel özellikleri doğrudan etkiler ve formülatörlerin hafif tozlardan zengin çamur maskelerine kadar her bir kozmetik uygulama için ideal sınıfı seçmelerine olanak tanır.

III. Kalite ve Güvenlik Kontrol Listesi

Kaolin hammaddelerinin ve kaolin içeren mamul ürünlerin kalitesini ve güvenliğini sağlamak amacıyla başlıca denetim noktaları aşağıda sıralanmıştır:

Hammadde Saflık Kontrolü: Her kaolin partisine, limitleri aşan safsızlıkların bulunmadığını doğrulayan bir analiz sertifikası eşlik etmelidir. Özellikle, serbest kristal silika Solunabilir silika tozu tehlikelerini önlemek için (kuvars) içeriği çok düşük olmalıdır (yıkanmış sınıflarda neredeyse yok denecek kadar az). Ağır metal safsızlıkları (Pb, As, Cd, Hg vb.) yönetmeliklere uygun olmalıdır.

Mikrobiyolojik Risk ve Kontrol: İnorganik bir mineral olmasına rağmen kaolin, kurutucuya dirençli bakteri sporları taşıyabilir. Satın alındığında toplam canlı sayım <1000 CFU/g, küf ve maya sayısı <100 CFU/g ve belirtilen patojenlerin bulunmaması gerekir. γ (gama)ışınlaması veya yüksek sıcaklıkta kalsinasyon seçilebilir. Bitmiş formülasyonlarda, koruyucu maddelerin kaolin tarafından adsorpsiyon potansiyeline dikkat edin (kuaterner amonyum bileşikleri gibi bazı koruyucular kil tarafından adsorbe edilebilir ve etkisizleştirilebilir).

Ürün Etkinliği TutarlılığıKaolin doğal bir mineral olduğundan, partikül boyutu, beyazlık ve yağ emilim değeri partiler arasında biraz değişiklik gösterebilir. Partiler arasında tutarlı ürün performansı sağlamak için, örneğin D50 varyasyon aralığı ±X µm, beyazlık ±Y gibi dahili kalite standartları belirleyin.

Yukarıdaki kontrol listesinin izlenmesiyle, hammadde temininden, üretim operasyonlarına ve bitmiş ürün güvenliğine kadar sistematik kalite kontrolü sağlanabilir, böylece kaolin içeren kozmetikler güvenli, etkili ve yasal gerekliliklere uygun hale getirilebilir.

Epic Powder ile ortak olun

Yüksek performanslı kozmetik kaolin için kritik olan hassas parçacık boyutu dağılımına ulaşmak ileri teknoloji gerektirir. Epik TozHTS315 Hava Sınıflandırıcımız, kaolin sınıflandırmasında eşsiz bir hassasiyet sunmak üzere tasarlanmıştır. 400 mesh kaolini D97 5,80 µm ve D50 15,20 µm ultra ince toz haline verimli bir şekilde işleyebiliriz. Bu hassas kontrol, cilt hissi, opaklık ve yağ emilimi gibi temel özellikleri doğrudan geliştirir. Üstün kozmetik ürünler geliştirmenizi sağlar.

Kaolin bazlı formülasyonlarınızın potansiyelini ortaya çıkarın. HTS315 hava sınıflandırıcımızın ve kaolin sınıflandırmasındaki uzmanlığımızın üretim sürecinize nasıl fayda sağlayabileceğini öğrenmek için bugün bizimle iletişime geçin.