Карбонат кальция, как важный неорганический наполнитель, широко используется в полимерных композиционных материалах, покрытиях, производстве бумаги и других областях. Однако его сильная поверхностная гидрофильность и плохая совместимость на границе раздела с органическими матрицами ограничивают оптимизацию производительности. Традиционные методы химической модификации часто полагаются на связующие агенты или поверхностно-активные вещества. Они имеют такие ограничения, как сложные процессы и высокие нагрузки на окружающую среду. Однако модификация карбоната кальция облучением поверхности может решить эту проблему.

Технология модификации облучением включает облучение частиц карбоната кальция высокоэнергетическими лучами (такими как гамма-лучи или электронные пучки) или плазмой для того, чтобы вызвать контролируемую реконструкцию их физических и химических поверхностных структур. Энергия облучения может создавать дефекты решетки в карбонате кальция, генерировать активные свободные радикалы, способствовать перестройке функциональных групп, таких как поверхностные гидроксильные группы, и формировать микро-нано шероховатые структуры посредством травления. Эти модификации значительно улучшают прочность связи на границе раздела с полимерной матрицей.

Обработка поверхности карбоната кальция облучением: привитая полимеризация акриламида на порошке карбоната кальция

1. Модификация облучения CaCO₃

1.1 Предварительная обработка и предварительное облучение порошка CaCO₃

Порошок высушивали при 120–140°C в течение 2 часов для удаления влаги и других летучих компонентов. Затем предварительно обработанный порошок количественно взвешивали и предварительно облучали высокоэнергетическим электронным пучком под защитой азота. Облученный порошок был очень стабилен. Его способность инициировать прививку мономера практически не пострадала от хранения при комнатной температуре в течение трех дней.

1.2 Прививочная полимеризация акриламида на предварительно облученном порошке

Точно взвесить предварительно облученный порошок, добавить определенное количество акриламида, предварительно диспергированного с водой, и провести привитую сополимеризацию. После реакции привитой сополимер экстрагировали ацетоном в течение 8 часов, вакуумировали до постоянного веса и откладывали.

2. Результаты и обсуждение

2.1 Модификация облучения CaCO₃

2.1.1 Влияние дозы предварительного облучения на формирование органической структуры на поверхности наполнителя

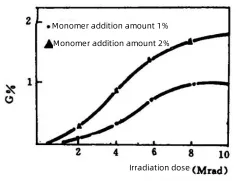

Рисунок 1: Влияние дозы облучения на образование органической структуры на поверхности CaCO₃

Влияние дозы облучения на содержание органических структурных образований на поверхности (G%) показано на рисунке 1. Как видно из рисунка 1, при дозе облучения менее 6 Мрад содержание органических структурных образований на поверхности (G%) значительно увеличивается с ростом дозы облучения. При дозе, превышающей 6 Мрад, изменение становится менее выраженным и достигает равновесия после 8 Мрад.

2.1.2 Влияние дозировки активного мономера на содержание поверхностной органики

При сохранении постоянной дозы облучения изменение количества добавленного мономера также может влиять на органическое содержание, образующееся на поверхности. Соотношение показано в Таблице 1. Как можно видеть, с увеличением дозировки мономера поверхностное органическое содержание (G%) также увеличивается. Однако эффективность использования мономера (вес привитого ААМ/вес общего ААМ) снижается.

Это указывает на то, что не все добавленные активные мономеры участвуют в поверхностной реакции и образуют слой покрытия на CaCO₃. Это может быть связано с уменьшением относительной концентрации мономеров. Поскольку по мере протекания реакции прививки и образования привитого слоя может затрудняться дальнейшая диффузия мономеров в него.

Таблица 1: Влияние дозировки мономера на содержание поверхностных органических образований (доза облучения: 8 Мрад)

| Нет. | А0 | А1 | А2 | А3 | А4 | А5 |

| Количество добавляемого мономера % | 0 | 1 | 2 | 3 | 5 | 10 |

| Содержание органических образований G% | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

2.2 Структура и поверхностные свойства модифицированного карбоната кальция

2.2.1 Инфракрасный спектр модифицированного карбоната кальция

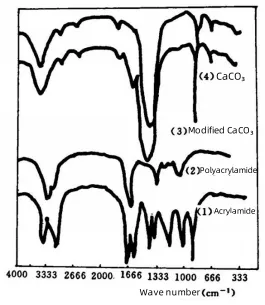

На рисунке 2 показаны инфракрасные спектры немодифицированного карбоната кальция, модифицированного карбоната кальция, акриламида и полиакриламида.

Сравнивая спектры на рисунке 2, можно сделать следующие наблюдения:

(1) Полиакриламид и модифицированный карбонат кальция не проявляют поглощения около 1600 см⁻¹. Это соответствует пику двойной связи акриламида.

(2) Характерный пик поглощения амида появляется при 1658 см⁻¹ в модифицированном карбонате кальция, который также присутствует в спектре полиакриламида.

Кроме того, пик поглощения около 1425 см⁻¹ смещается примерно до 1443 см⁻¹.

Эти явления подтверждают, что акриламид вступил в реакцию с поверхностью CaCO₃, что указывает на явное химическое взаимодействие между акриламидом и карбонатом кальция.

Рисунок 2 Инфракрасный спектр облученного модифицированного карбоната кальция

2.2.2 Поверхностные свойства модифицированного карбоната кальция

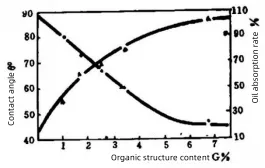

На рисунке 3 показан краевой угол смачивания и скорость поглощения масла облученным и привитым модифицированным CaCO₃ в жидком парафине.

Видно, что с увеличением содержания поверхностной органики (G%) CaCO₃ скорость абсорбции масла значительно возрастает, а контактный угол уменьшается. Это указывает на существенное улучшение липофильности, что улучшает дисперсию частиц наполнителя в полимерной матрице. Это также усиливает взаимодействие между частицами наполнителя и молекулами полимера, тем самым улучшая общую производительность наполненной композитной системы.

Рисунок 3: Угол контакта и скорость поглощения масла облученным модифицированным карбонатом кальция

2.2.3 Насыпная плотность и размер частиц модифицированного карбоната кальция

В таблице 2 показана взаимосвязь между средним размером частиц и насыпной плотностью модифицированного карбоната кальция и содержанием органических веществ на его поверхности.

По мере увеличения содержания органики на поверхности CaCO₃ насыпная плотность уменьшается, в то время как средний размер частиц немного увеличивается. Присутствие большего количества органических компонентов снижает полярность поверхности CaCO₃, ослабляя межчастичные взаимодействия и агрегацию, делая частицы более рыхло упакованными.

В то же время пониженная полярность снижает межфазное натяжение между CaCO₃ и жидким парафином, что приводит к меньшему контактному углу.

Таблица 2: Размер частиц и насыпная плотность модифицированного CaCO₃

| Нет. | А0 | А1 | А2 | А3 | А4 | А5 |

| Содержание органической структуры | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

| Средний размер частиц, мкм | 4.7 | 5.0 | 5.1 | 5.2 | 5.2 | 5.8 |

| Плотность укладки г/см³ | 0.33 | 0.30 | 0.30 | 0.28 | 0.28 | 0.27 |

3. Заключение

Для модификации карбоната кальция облучением поверхности можно сделать следующие выводы.

1. Предварительное облучение электронным пучком может генерировать органическое покрытие на поверхности карбоната кальция, преобразуя его свойства из гидрофильных в липофильные. Это значительно снижает межфазное натяжение с жидким парафином и уменьшает контактный угол. В результате совместимость модифицированного облучением CaCO₃ с полимерными материалами значительно улучшается.

2. На образование органического вещества на поверхности CaCO₃ влияют несколько факторов, включая дозу облучения, дозировку мономера во время предварительной обработки и время облучения.

3. Реакция прививки под действием облучения в основном следует механизму свободнорадикальной реакции.

О компании Epic Powder Machinery

Эпическая Порошковая Машина является ведущим производителем оборудования для обработки ультратонких порошков, с многолетним опытом в области технологий точного измельчения, классификации и модификации поверхности. Мы предлагаем индивидуальные решения для модификации облучением карбоната кальция и других передовых применений материалов. Благодаря собственным НИОКР и качеству европейского стандарта Epic Powder является вашим надежным партнером в улучшении характеристик материалов и эффективности производства.

Свяжитесь с нами сегодня, чтобы узнать больше о том, как наши решения могут улучшить ваши потребности в переработке порошков.