Kalsium karbonat, sebagai pengisi tak organik yang penting, digunakan secara meluas dalam bahan komposit polimer, salutan, pembuatan kertas, dan bidang lain. Walau bagaimanapun, hidrofilik permukaannya yang kuat dan keserasian antara muka yang lemah dengan matriks organik mengehadkan pengoptimuman prestasi. Kaedah pengubahsuaian kimia tradisional selalunya bergantung pada agen gandingan atau surfaktan. Mereka mempunyai had seperti proses yang kompleks dan beban alam sekitar yang tinggi. Walau bagaimanapun, pengubahsuaian penyinaran permukaan kalsium karbonat boleh menyelesaikan masalah ini.

Teknologi pengubahsuaian penyinaran melibatkan penyinaran zarah kalsium karbonat dengan sinaran tenaga tinggi (seperti sinar gamma atau pancaran elektron) atau plasma untuk mendorong pembinaan semula struktur permukaan fizikal dan kimianya yang boleh dikawal. Tenaga penyinaran boleh mencipta kecacatan kekisi dalam kalsium karbonat, menjana radikal bebas aktif, menggalakkan penyusunan semula kumpulan berfungsi seperti kumpulan hidroksil permukaan, dan membentuk struktur kasar mikro-nano melalui etsa. Pengubahsuaian ini meningkatkan kekuatan ikatan antara muka dengan matriks polimer dengan ketara.

Rawatan Penyinaran Permukaan Kalsium Karbonat: Pempolimeran Cantuman Akrilamida pada Serbuk Kalsium Karbonat

1. Pengubahsuaian Penyinaran CaCO₃

1.1 Prarawatan dan Pra-penyinaran Serbuk CaCO₃

Serbuk telah dikeringkan pada suhu 120–140°C selama 2 jam untuk menghilangkan lembapan dan komponen lain yang tidak menentu. Kemudian, serbuk prarawat ditimbang secara kuantitatif dan pra-penyinaran dengan pancaran elektron bertenaga tinggi di bawah perlindungan nitrogen. Serbuk yang disinari adalah sangat stabil. Keupayaannya untuk memulakan cantuman monomer hampir tidak terjejas oleh penyimpanan pada suhu bilik selama tiga hari.

1.2 Cantuman Pempolimeran Akrilamida pada Serbuk Pra-sinar

Timbang serbuk pra-penyinaran dengan tepat, tambahkan sejumlah akrilamida pra-dispersi dengan air, dan lakukan kopolimerisasi cantuman. Selepas tindak balas, kopolimer yang dicantumkan diekstrak dengan aseton selama 8 jam, dikeringkan dengan vakum kepada berat malar, dan ketepikan.

2. Keputusan dan Perbincangan

2.1 Pengubahsuaian Penyinaran CaCO₃

2.1.1 Kesan Dos Pra-penyinaran terhadap Pembentukan Struktur Organik pada Permukaan Pengisi

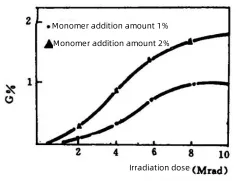

Rajah 1: Kesan dos penyinaran terhadap pembentukan struktur organik pada permukaan CaCO₃

Kesan dos penyinaran terhadap kandungan pembentukan struktur organik pada permukaan (G%) ditunjukkan dalam Rajah 1. Seperti yang dapat dilihat daripada Rajah 1, apabila dos penyinaran kurang daripada 6 Mrad, kandungan struktur organik pada permukaan (G%) meningkat dengan ketara dengan peningkatan dos penyinaran. Apabila dos melebihi 6 Mrad, perubahan menjadi kurang ketara, dan ia mencapai keseimbangan selepas 8 Mrad.

2.1.2 Kesan Dos Monomer Aktif terhadap Kandungan Organik Permukaan

Apabila dos penyinaran dikekalkan tetap, mengubah jumlah monomer yang ditambah juga boleh menjejaskan kandungan organik yang terbentuk di permukaan. Hubungan tersebut ditunjukkan dalam Jadual 1. Seperti yang dapat dilihat, apabila dos monomer meningkat, kandungan organik permukaan (G%) juga meningkat. Walau bagaimanapun, kecekapan penggunaan monomer (berat AAM cantuman / jumlah berat AAM) berkurangan.

Ini menunjukkan bahawa tidak semua monomer aktif yang ditambah mengambil bahagian dalam tindak balas permukaan dan membentuk lapisan salutan pada CaCO₃. Ini mungkin disebabkan oleh penurunan kepekatan relatif monomer. Kerana apabila tindak balas cantuman berlangsung, dan pembentukan lapisan cantuman boleh menghalang penyebaran selanjutnya monomer ke dalamnya.

Jadual 1: Kesan Dos Monomer terhadap Kandungan Pembentukan Organik Permukaan (Dos Penyinaran: 8 Mrad)

| Tidak. | A0 | A1 | A2 | A3 | A4 | A5 |

| Jumlah penambahan monomer % | 0 | 1 | 2 | 3 | 5 | 10 |

| Kandungan pembentukan organik G% | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

2.2 Struktur dan Sifat Permukaan Kalsium Karbonat Terubahsuai

2.2.1 Spektrum Inframerah Kalsium Karbonat Terubahsuai

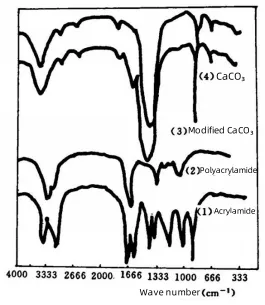

Rajah 2 menunjukkan spektrum inframerah kalsium karbonat yang tidak diubah suai, kalsium karbonat diubahsuai, akrilamida, dan poliakrilamida.

Dengan membandingkan spektrum dalam Rajah 2, pemerhatian berikut boleh dibuat:

(1) Poliakrilamida dan kalsium karbonat yang diubah suai tidak menunjukkan penyerapan sekitar 1600 cm⁻¹. Ia sepadan dengan puncak ikatan berganda akrilamida.

(2) Puncak penyerapan amida ciri muncul pada 1658 cm⁻¹ dalam kalsium karbonat yang diubah suai, yang juga terdapat dalam spektrum poliakrilamida.

Selain itu, puncak penyerapan berhampiran 1425 cm⁻¹ beralih kepada kira-kira 1443 cm⁻¹.

Fenomena ini mengesahkan bahawa akrilamida telah bertindak balas dengan permukaan CaCO₃, menunjukkan interaksi kimia yang jelas antara akrilamida dan kalsium karbonat.

Rajah 2 Spektrum inframerah kalsium karbonat diubah suai sinaran

2.2.2 Sifat Permukaan Kalsium Karbonat Terubahsuai

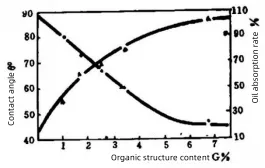

Rajah 3 menggambarkan sudut sentuhan dan kadar penyerapan minyak bagi CaCO₃ diubah suai yang disinari dan dicantumkan dalam parafin cecair.

Dapat dilihat apabila kandungan organik permukaan (G%) CaCO₃ meningkat, kadar penyerapan minyak meningkat dengan ketara manakala sudut sentuhan berkurangan. Ini menunjukkan peningkatan yang ketara dalam lipofilisiti, yang meningkatkan penyebaran zarah pengisi dalam matriks polimer. Ia juga mengukuhkan interaksi antara zarah pengisi dan molekul polimer, dengan itu meningkatkan prestasi keseluruhan sistem komposit yang diisi.

Rajah 3: Sudut sentuhan dan kadar penyerapan minyak bagi kalsium karbonat terubah suai sinaran

2.2.3 Ketumpatan Pukal dan Saiz Zarah Kalsium Karbonat Terubahsuai

Jadual 2 menunjukkan hubungan antara saiz zarah purata dan ketumpatan pukal kalsium karbonat diubah suai dan kandungan organik permukaannya.

Apabila kandungan organik pada permukaan CaCO₃ meningkat, ketumpatan pukal berkurangan, manakala saiz zarah purata menunjukkan sedikit peningkatan. Kehadiran lebih banyak komponen organik mengurangkan kekutuban permukaan CaCO₃, melemahkan interaksi antara zarah dan pengagregatan, menjadikan zarah lebih padat.

Pada masa yang sama, kekutuban yang dikurangkan merendahkan ketegangan antara muka antara CaCO₃ dan parafin cecair, menghasilkan sudut sentuhan yang lebih kecil.

Jadual 2: Saiz Zarah dan Ketumpatan Pukal CaCO₃ Terubahsuai

| Tidak. | A0 | A1 | A2 | A3 | A4 | A5 |

| Kandungan struktur organik | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

| Saiz zarah purata, µ | 4.7 | 5.0 | 5.1 | 5.2 | 5.2 | 5.8 |

| Ketumpatan tindanan g/cm³ | 0.33 | 0.30 | 0.30 | 0.28 | 0.28 | 0.27 |

3. Kesimpulan

Untuk pengubahsuaian penyinaran permukaan kalsium karbonat, terdapat kesimpulan di bawah.

1. Pra-penyinaran rasuk elektron boleh menghasilkan salutan organik pada permukaan kalsium karbonat, mengubah sifatnya daripada hidrofilik kepada lipofilik. Ini dengan ketara mengurangkan ketegangan antara muka dengan parafin cecair dan merendahkan sudut sentuhan. Akibatnya, keserasian CaCO₃ yang diubah suai penyinaran dengan bahan polimer dipertingkatkan.

2. Pembentukan bahan organik pada permukaan CaCO₃ dipengaruhi oleh beberapa faktor, termasuk dos penyinaran, dos monomer semasa prarawatan, dan masa penyinaran.

3. Tindak balas cantuman penyinaran terutamanya mengikut mekanisme tindak balas radikal bebas.

Mengenai Jentera Serbuk Epik

Jentera Serbuk Epik ialah pengeluar terkemuka peralatan pemprosesan serbuk ultrahalus, dengan pengalaman berdekad-dekad dalam pengisaran ketepatan, pengelasan dan teknologi pengubahsuaian permukaan. Kami menawarkan penyelesaian tersuai untuk pengubahsuaian penyinaran kalsium karbonat dan aplikasi bahan termaju yang lain. Dengan R&D dalaman dan kualiti standard Eropah, Epic Powder ialah rakan kongsi anda yang boleh dipercayai untuk meningkatkan prestasi bahan dan kecekapan pengeluaran.

Hubungi kami hari ini untuk mengetahui lebih lanjut tentang cara penyelesaian kami boleh meningkatkan keperluan pemprosesan serbuk anda.