Il carbonato di calcio, importante riempitivo inorganico, è ampiamente utilizzato nei materiali compositi polimerici, nei rivestimenti, nella fabbricazione della carta e in altri settori. Tuttavia, la sua elevata idrofilia superficiale e la scarsa compatibilità interfacciale con matrici organiche ne limitano l'ottimizzazione delle prestazioni. I metodi tradizionali di modifica chimica si basano spesso su agenti accoppianti o tensioattivi. Presentano limitazioni quali processi complessi ed elevati carichi ambientali. Tuttavia, la modifica superficiale del carbonato di calcio mediante irradiazione può risolvere questo problema.

La tecnologia di modifica mediante irradiazione prevede l'irradiazione di particelle di carbonato di calcio con raggi ad alta energia (come raggi gamma o fasci di elettroni) o plasma per indurre una ricostruzione controllabile delle loro strutture superficiali fisiche e chimiche. L'energia di irradiazione può creare difetti reticolari nel carbonato di calcio, generare radicali liberi attivi, promuovere la riorganizzazione di gruppi funzionali come i gruppi ossidrilici superficiali e formare strutture micro-nano-rugose tramite attacco chimico. Queste modifiche migliorano significativamente la resistenza del legame interfacciale con la matrice polimerica.

Trattamento di irradiazione superficiale del carbonato di calcio: polimerizzazione a innesto di acrilammide su polvere di carbonato di calcio

1. Modifica dell'irradiazione di CaCO₃

1.1 Pretrattamento e preirradiazione della polvere di CaCO₃

La polvere è stata essiccata a 120-140 °C per 2 ore per rimuovere l'umidità e altri componenti volatili. Successivamente, la polvere pretrattata è stata pesata quantitativamente e pre-irradiata con un fascio di elettroni ad alta energia sotto protezione di azoto. La polvere irradiata si è dimostrata molto stabile. La sua capacità di avviare l'innesto monomerico è stata pressoché inalterata dalla conservazione a temperatura ambiente per tre giorni.

1.2 Polimerizzazione ad innesto dell'acrilammide su polvere pre-irradiata

Pesare accuratamente la polvere pre-irradiata, aggiungere una certa quantità di acrilammide pre-dispersa in acqua ed effettuare la copolimerizzazione a innesto. Dopo la reazione, il copolimero a innesto è stato estratto con acetone per 8 ore, essiccato sotto vuoto fino a peso costante e messo da parte.

2. Risultati e discussione

2.1 Modifica dell'irradiazione di CaCO₃

2.1.1 Effetto della dose di pre-irradiazione sulla formazione della struttura organica sulla superficie del riempitivo

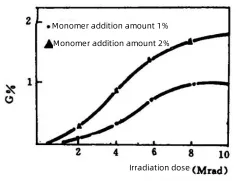

Figura 1: Effetto della dose di irradiazione sulla formazione di strutture organiche sulla superficie del CaCO₃

L'effetto della dose di irradiazione sul contenuto di struttura organica superficiale (G%) è illustrato nella Figura 1. Come si può osservare dalla Figura 1, quando la dose di irradiazione è inferiore a 6 Mrad, il contenuto di struttura organica superficiale (G%) aumenta significativamente con l'aumentare della dose di irradiazione. Quando la dose supera 6 Mrad, la variazione diventa meno pronunciata e raggiunge l'equilibrio dopo 8 Mrad.

2.1.2 Effetto del dosaggio del monomero attivo sul contenuto organico superficiale

Mantenendo costante la dose di irradiazione, anche la variazione della quantità di monomero aggiunto può influenzare il contenuto organico formato in superficie. La relazione è illustrata nella Tabella 1. Come si può osservare, all'aumentare del dosaggio di monomero aumenta anche il contenuto organico superficiale (G%). Tuttavia, l'efficienza di utilizzo del monomero (peso di AAM innestato / peso totale di AAM) diminuisce.

Ciò indica che non tutti i monomeri attivi aggiunti partecipano alla reazione superficiale e formano uno strato di rivestimento sul CaCO₃. Ciò può essere attribuito alla diminuzione della concentrazione relativa dei monomeri. Infatti, con il progredire della reazione di innesto, la formazione dello strato innestato può ostacolare l'ulteriore diffusione dei monomeri al suo interno.

Tabella 1: Effetto del dosaggio del monomero sul contenuto di formazione organica superficiale (dose di irradiazione: 8 Mrad)

| NO. | A0 | A1 | A2 | A3 | Formato A4 | A5 |

| Quantità di aggiunta del monomero % | 0 | 1 | 2 | 3 | 5 | 10 |

| Contenuto di formazione organica G% | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

2.2 Struttura e proprietà superficiali del carbonato di calcio modificato

2.2.1 Spettro infrarosso del carbonato di calcio modificato

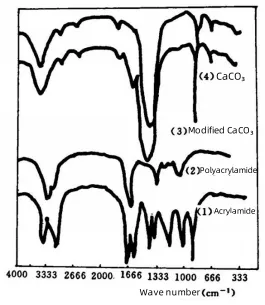

La figura 2 mostra gli spettri infrarossi del carbonato di calcio non modificato, del carbonato di calcio modificato, dell'acrilammide e della poliacrilammide.

Confrontando gli spettri nella Figura 2, si possono fare le seguenti osservazioni:

(1) La poliacrilammide e il carbonato di calcio modificato non mostrano alcun assorbimento intorno a 1600 cm⁻¹. Corrisponde al picco del doppio legame dell'acrilammide.

(2) Un picco caratteristico di assorbimento dell'ammide appare a 1658 cm⁻¹ nel carbonato di calcio modificato, che è presente anche nello spettro della poliacrilammide.

Inoltre, il picco di assorbimento vicino a 1425 cm⁻¹ si sposta a circa 1443 cm⁻¹.

Questi fenomeni confermano che l'acrilammide ha reagito con la superficie del CaCO₃, indicando una chiara interazione chimica tra acrilammide e carbonato di calcio.

Figura 2 Spettro infrarosso del carbonato di calcio modificato irradiato

2.2.2 Proprietà superficiali del carbonato di calcio modificato

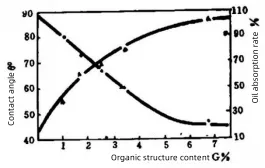

La figura 3 illustra l'angolo di contatto e la velocità di assorbimento dell'olio del CaCO₃ modificato irradiato e innestato nella paraffina liquida.

Si può osservare che all'aumentare del contenuto organico superficiale (G%) di CaCO₃, la velocità di assorbimento dell'olio aumenta significativamente, mentre l'angolo di contatto diminuisce. Ciò indica un sostanziale miglioramento della lipofilia, che migliora la dispersione delle particelle di riempitivo nella matrice polimerica. Rafforza inoltre l'interazione tra particelle di riempitivo e molecole polimeriche, migliorando così le prestazioni complessive del sistema composito riempito.

Figura 3: Angolo di contatto e tasso di assorbimento dell'olio del carbonato di calcio modificato irradiato

2.2.3 Densità apparente e granulometria del carbonato di calcio modificato

La tabella 2 mostra la relazione tra la dimensione media delle particelle e la densità apparente del carbonato di calcio modificato e il suo contenuto organico superficiale.

All'aumentare del contenuto organico sulla superficie del CaCO₃, la densità apparente diminuisce, mentre la dimensione media delle particelle mostra un leggero aumento. La presenza di più componenti organici riduce la polarità superficiale del CaCO₃, indebolendo le interazioni e l'aggregazione interparticellare, rendendo le particelle meno compatte.

Allo stesso tempo, la ridotta polarità diminuisce la tensione interfacciale tra CaCO₃ e paraffina liquida, con conseguente riduzione dell'angolo di contatto.

Tabella 2: Dimensioni delle particelle e densità apparente del CaCO₃ modificato

| NO. | A0 | A1 | A2 | A3 | Formato A4 | A5 |

| Contenuto di struttura organica | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

| Dimensione media delle particelle, µ | 4.7 | 5.0 | 5.1 | 5.2 | 5.2 | 5.8 |

| Densità di impilamento g/cm³ | 0.33 | 0.30 | 0.30 | 0.28 | 0.28 | 0.27 |

3. Conclusion

Per quanto riguarda la modifica del carbonato di calcio mediante irradiazione superficiale, si riportano le conclusioni di seguito.

1. La pre-irradiazione con fascio di elettroni può generare un rivestimento organico sulla superficie del carbonato di calcio, trasformandone le proprietà da idrofile a lipofile. Ciò riduce significativamente la tensione interfacciale con la paraffina liquida e riduce l'angolo di contatto. Di conseguenza, la compatibilità del CaCO₃ modificato per irraggiamento con i materiali polimerici risulta notevolmente migliorata.

2. La formazione di materia organica sulla superficie del CaCO₃ è influenzata da diversi fattori, tra cui la dose di irradiazione, il dosaggio del monomero durante il pretrattamento e il tempo di irradiazione.

3. La reazione di innesto tramite irradiazione segue principalmente un meccanismo di reazione dei radicali liberi.

Informazioni su Epic Powder Machinery

Macchinari per polveri epiche è un produttore leader di apparecchiature per la lavorazione di polveri ultrafini, con decenni di esperienza nelle tecnologie di macinazione di precisione, classificazione e modifica superficiale. Offriamo soluzioni personalizzate per la modifica mediante irradiazione del carbonato di calcio e altre applicazioni di materiali avanzati. Grazie alla ricerca e sviluppo interna e alla qualità di livello europeo, Epic Powder è il partner affidabile per migliorare le prestazioni dei materiali e l'efficienza produttiva.

Contattateci oggi stesso per saperne di più su come le nostre soluzioni possono migliorare le vostre esigenze di lavorazione delle polveri.