Le carbonate de calcium, charge inorganique importante, est largement utilisé dans les matériaux composites polymères, les revêtements, la fabrication du papier et d'autres domaines. Cependant, sa forte hydrophilie de surface et sa faible compatibilité interfaciale avec les matrices organiques limitent l'optimisation des performances. Les méthodes traditionnelles de modification chimique font souvent appel à des agents de couplage ou à des tensioactifs. Elles présentent des limites telles que des procédés complexes et des contraintes environnementales élevées. Cependant, la modification de surface du carbonate de calcium par irradiation peut résoudre ce problème.

La technologie de modification par irradiation consiste à irradier des particules de carbonate de calcium avec des rayons à haute énergie (tels que des rayons gamma ou des faisceaux d'électrons) ou du plasma afin d'induire une reconstruction contrôlable de leurs structures de surface physiques et chimiques. L'énergie d'irradiation peut créer des défauts de réseau dans le carbonate de calcium, générer des radicaux libres actifs, favoriser le réarrangement de groupes fonctionnels tels que les groupes hydroxyles de surface et former des structures micro-nano rugueuses par gravure. Ces modifications améliorent considérablement la résistance de la liaison interfaciale avec la matrice polymère.

Traitement par irradiation de surface du carbonate de calcium : polymérisation par greffage d'acrylamide sur poudre de carbonate de calcium

1. Modification par irradiation au CaCO₃

1.1 Prétraitement et pré-irradiation de la poudre de CaCO₃

La poudre a été séchée à 120–140 °C pendant deux heures afin d'éliminer l'humidité et les autres composants volatils. Elle a ensuite été pesée quantitativement et pré-irradiée par un faisceau d'électrons à haute énergie sous protection d'azote. La poudre irradiée était très stable. Son aptitude à initier le greffage de monomères a été peu affectée par un stockage à température ambiante pendant trois jours.

1.2 Polymérisation par greffage de l'acrylamide sur poudre pré-irradié

Peser précisément la poudre pré-irradié, ajouter une certaine quantité d'acrylamide pré-dispersé dans l'eau et procéder à la copolymérisation par greffage. Après la réaction, le copolymère greffé a été extrait à l'acétone pendant 8 heures, séché sous vide jusqu'à poids constant et mis de côté.

2. Résultats et discussion

2.1 Modification par irradiation au CaCO₃

2.1.1 Effet de la dose de pré-irradiation sur la formation de structure organique à la surface de la charge

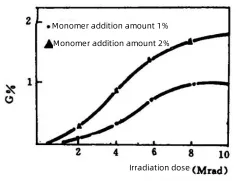

Figure 1 : Effet de la dose d'irradiation sur la formation de la structure organique à la surface du CaCO₃

L'effet de la dose d'irradiation sur la teneur en structures organiques formées à la surface (G%) est illustré à la figure 1. Comme le montre la figure 1, lorsque la dose d'irradiation est inférieure à 6 Mrad, la teneur en structures organiques à la surface (G%) augmente significativement avec l'augmentation de la dose. Lorsque la dose dépasse 6 Mrad, le changement s'atténue et atteint l'équilibre après 8 Mrad.

2.1.2 Effet du dosage du monomère actif sur la teneur en matières organiques de surface

Lorsque la dose d'irradiation est maintenue constante, la variation de la quantité de monomère ajouté peut également affecter la teneur en matière organique formée à la surface. La relation est illustrée dans le tableau 1. Comme on peut le constater, plus le dosage en monomère augmente, plus la teneur en matière organique de surface (G%) augmente. Cependant, l'efficacité d'utilisation des monomères (poids d'AAM greffé / poids d'AAM total) diminue.

Cela indique que tous les monomères actifs ajoutés ne participent pas à la réaction de surface et ne forment pas de couche de revêtement sur le CaCO₃. Cela peut être attribué à la diminution de la concentration relative des monomères. En effet, à mesure que la réaction de greffage progresse, la formation de la couche greffée peut entraver la diffusion ultérieure des monomères.

Tableau 1 : Effet du dosage du monomère sur la teneur en formation organique de surface (dose d'irradiation : 8 Mrad)

| Non. | A0 | A1 | A2 | A3 | A4 | A5 |

| Quantité d'ajout de monomère % | 0 | 1 | 2 | 3 | 5 | 10 |

| Teneur en formation organique G% | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

2.2 Structure et propriétés de surface du carbonate de calcium modifié

2.2.1 Spectre infrarouge du carbonate de calcium modifié

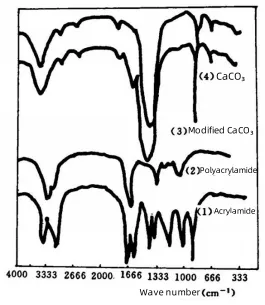

La figure 2 montre les spectres infrarouges du carbonate de calcium non modifié, du carbonate de calcium modifié, de l'acrylamide et du polyacrylamide.

En comparant les spectres de la figure 2, les observations suivantes peuvent être faites :

(1) Le polyacrylamide et le carbonate de calcium modifié ne présentent aucune absorption autour de 1600 cm⁻¹. Cela correspond au pic de double liaison de l'acrylamide.

(2) Un pic d'absorption d'amide caractéristique apparaît à 1658 cm⁻¹ dans le carbonate de calcium modifié, qui est également présent dans le spectre du polyacrylamide.

De plus, le pic d’absorption proche de 1425 cm⁻¹ se déplace vers environ 1443 cm⁻¹.

Ces phénomènes confirment que l'acrylamide a réagi avec la surface de CaCO₃, indiquant une interaction chimique claire entre l'acrylamide et le carbonate de calcium.

Figure 2 Spectre infrarouge du carbonate de calcium modifié irradié

2.2.2 Propriétés de surface du carbonate de calcium modifié

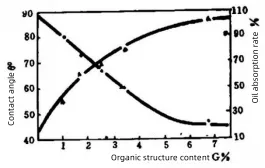

La figure 3 illustre l’angle de contact et le taux d’absorption d’huile du CaCO₃ modifié irradié et greffé dans la paraffine liquide.

On observe qu'à mesure que la teneur en matière organique superficielle (G%) de CaCO₃ augmente, le taux d'absorption d'huile augmente significativement tandis que l'angle de contact diminue. Ceci indique une amélioration substantielle de la lipophilie, ce qui favorise la dispersion des particules de charge dans la matrice polymère. Cela renforce également l'interaction entre les particules de charge et les molécules de polymère, améliorant ainsi les performances globales du système composite chargé.

Figure 3 : Angle de contact et taux d'absorption d'huile du carbonate de calcium modifié irradié

2.2.3 Densité apparente et granulométrie du carbonate de calcium modifié

Le tableau 2 montre la relation entre la taille moyenne des particules et la densité apparente du carbonate de calcium modifié et sa teneur en matière organique de surface.

À mesure que la teneur en matière organique à la surface du CaCO₃ augmente, la masse volumique apparente diminue, tandis que la taille moyenne des particules augmente légèrement. La présence de plus de composants organiques réduit la polarité de surface du CaCO₃, affaiblissant les interactions et l'agrégation interparticulaires, rendant les particules plus lâches.

Dans le même temps, la polarité réduite diminue la tension interfaciale entre le CaCO₃ et la paraffine liquide, ce qui entraîne un angle de contact plus petit.

Tableau 2 : Taille des particules et masse volumique apparente du CaCO₃ modifié

| Non. | A0 | A1 | A2 | A3 | A4 | A5 |

| Teneur en structure organique | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

| Taille moyenne des particules, µ | 4.7 | 5.0 | 5.1 | 5.2 | 5.2 | 5.8 |

| Densité d'empilement g/cm³ | 0.33 | 0.30 | 0.30 | 0.28 | 0.28 | 0.27 |

3. Conclusion

Pour la modification par irradiation de surface du carbonate de calcium, les conclusions suivantes sont tirées.

1. La pré-irradiation par faisceau d'électrons peut générer un revêtement organique à la surface du carbonate de calcium, transformant ses propriétés d'hydrophile en lipophile. Cela réduit considérablement la tension interfaciale avec la paraffine liquide et diminue l'angle de contact. Par conséquent, la compatibilité du CaCO₃ modifié par irradiation avec les matériaux polymères est considérablement améliorée.

2. La formation de matière organique à la surface du CaCO₃ est influencée par plusieurs facteurs, notamment la dose d'irradiation, le dosage du monomère pendant le prétraitement et le temps d'irradiation.

3. La réaction de greffage par irradiation suit principalement un mécanisme de réaction radicalaire.

À propos d'Epic Powder Machinery

Machines à poudre épiques Epic Powder est un fabricant leader d'équipements de traitement de poudres ultrafines, fort de plusieurs décennies d'expérience dans les technologies de broyage de précision, de classification et de modification de surface. Nous proposons des solutions personnalisées pour la modification par irradiation du carbonate de calcium et d'autres applications de matériaux avancés. Grâce à son département R&D interne et à sa qualité conforme aux normes européennes, Epic Powder est votre partenaire de confiance pour améliorer les performances des matériaux et l'efficacité de votre production.

Contactez-nous dès aujourd’hui pour en savoir plus sur la manière dont nos solutions peuvent améliorer vos besoins en matière de traitement de poudre.