El carbonato de calcio, como importante relleno inorgánico, se utiliza ampliamente en materiales compuestos poliméricos, recubrimientos, fabricación de papel y otros campos. Sin embargo, su alta hidrofilicidad superficial y su escasa compatibilidad interfacial con matrices orgánicas limitan la optimización del rendimiento. Los métodos tradicionales de modificación química suelen basarse en agentes de acoplamiento o surfactantes. Presentan limitaciones como la complejidad de los procesos y las altas cargas ambientales. No obstante, la modificación superficial del carbonato de calcio mediante irradiación puede solucionar este problema.

La tecnología de modificación por irradiación consiste en irradiar partículas de carbonato de calcio con rayos de alta energía (como rayos gamma o haces de electrones) o plasma para inducir la reconstrucción controlable de sus estructuras superficiales físicas y químicas. La energía de irradiación puede crear defectos reticulares en el carbonato de calcio, generar radicales libres activos, promover la reorganización de grupos funcionales, como los grupos hidroxilo superficiales, y formar microestructuras rugosas mediante grabado. Estas modificaciones mejoran significativamente la resistencia de la unión interfacial con la matriz polimérica.

Tratamiento de Irradiación de Superficies de Carbonato de Calcio: Polimerización por Injerto de Acrilamida sobre Polvo de Carbonato de Calcio

1. Modificación por irradiación de CaCO₃

1.1 Pretratamiento y preirradiación del polvo de CaCO₃

El polvo se secó a 120-140 °C durante 2 horas para eliminar la humedad y otros componentes volátiles. Posteriormente, se pesó cuantitativamente y se preirradió con un haz de electrones de alta energía bajo protección de nitrógeno. El polvo irradiado fue muy estable. Su capacidad para iniciar el injerto de monómeros apenas se vio afectada por el almacenamiento a temperatura ambiente durante tres días.

1.2 Polimerización por injerto de acrilamida sobre polvo preirradiado

Se pesa con precisión el polvo preirradiado, se añade una cierta cantidad de acrilamida predispersada en agua y se realiza la copolimerización por injerto. Tras la reacción, el copolímero injertado se extrae con acetona durante 8 horas, se seca al vacío hasta peso constante y se reserva.

2. Resultados y discusión

2.1 Modificación por irradiación de CaCO₃

2.1.1 Efecto de la dosis de preirradiación en la formación de la estructura orgánica en la superficie del relleno

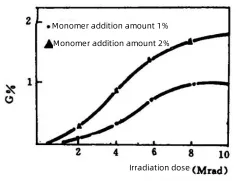

Figura 1: Efecto de la dosis de irradiación en la formación de la estructura orgánica en la superficie de CaCO₃

El efecto de la dosis de irradiación sobre el contenido de formación de estructura orgánica superficial (G%) se muestra en la Figura 1. Como se puede observar en la Figura 1, cuando la dosis de irradiación es inferior a 6 Mrad, el contenido de estructura orgánica superficial (G%) aumenta significativamente con el aumento de la dosis de irradiación. Cuando la dosis supera los 6 Mrad, el cambio se vuelve menos pronunciado y se alcanza el equilibrio después de 8 Mrad.

2.1.2 Efecto de la dosis de monómero activo en el contenido orgánico de la superficie

Cuando la dosis de irradiación se mantiene constante, la variación de la cantidad de monómero añadido también puede afectar el contenido orgánico formado en la superficie. La relación se muestra en la Tabla 1. Como se puede observar, al aumentar la dosis de monómero, el contenido orgánico superficial (G%) también aumenta. Sin embargo, la eficiencia de utilización del monómero (peso de AAM injertado / peso total de AAM) disminuye.

Esto indica que no todos los monómeros activos añadidos participan en la reacción superficial y forman una capa de recubrimiento sobre el CaCO₃. Esto puede atribuirse a la disminución de la concentración relativa de monómeros, ya que, a medida que avanza la reacción de injerto, la formación de la capa injertada puede dificultar la difusión de los monómeros en ella.

Tabla 1: Efecto de la dosis de monómero en el contenido de formación orgánica superficial (dosis de irradiación: 8 Mrad)

| No. | A0 | A1 | A2 | A3 | A4 | A5 |

| Cantidad de adición de monómero % | 0 | 1 | 2 | 3 | 5 | 10 |

| Contenido de formación orgánica G% | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

2.2 Estructura y propiedades superficiales del carbonato de calcio modificado

2.2.1 Espectro infrarrojo del carbonato de calcio modificado

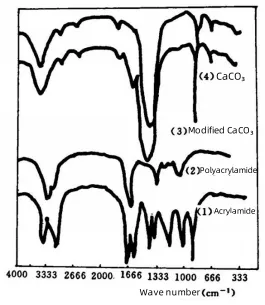

La figura 2 muestra los espectros infrarrojos del carbonato de calcio sin modificar, el carbonato de calcio modificado, la acrilamida y la poliacrilamida.

Comparando los espectros de la Figura 2, se pueden hacer las siguientes observaciones:

(1) La poliacrilamida y el carbonato de calcio modificado no presentan absorción alrededor de 1600 cm⁻¹. Esto corresponde al pico de doble enlace de la acrilamida.

(2) Un pico de absorción de amida característico aparece a 1658 cm⁻¹ en el carbonato de calcio modificado, que también está presente en el espectro de poliacrilamida.

Además, el pico de absorción cerca de 1425 cm⁻¹ se desplaza a aproximadamente 1443 cm⁻¹.

Estos fenómenos confirman que la acrilamida ha reaccionado con la superficie de CaCO₃, lo que indica una clara interacción química entre la acrilamida y el carbonato de calcio.

Figura 2 Espectro infrarrojo del carbonato de calcio modificado irradiado

2.2.2 Propiedades superficiales del carbonato de calcio modificado

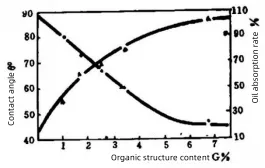

La figura 3 ilustra el ángulo de contacto y la tasa de absorción de aceite del CaCO₃ modificado irradiado e injertado en parafina líquida.

Se puede observar que, a medida que aumenta el contenido orgánico superficial (G%) de CaCO₃, la tasa de absorción de aceite aumenta significativamente, mientras que el ángulo de contacto disminuye. Esto indica una mejora sustancial en la lipofilicidad, lo que mejora la dispersión de las partículas de relleno en la matriz polimérica. También refuerza la interacción entre las partículas de relleno y las moléculas de polímero, mejorando así el rendimiento general del sistema compuesto relleno.

Figura 3: Ángulo de contacto y tasa de absorción de aceite del carbonato de calcio modificado irradiado

2.2.3 Densidad aparente y tamaño de partícula del carbonato de calcio modificado

La Tabla 2 muestra la relación entre el tamaño promedio de partícula y la densidad aparente del carbonato de calcio modificado y su contenido orgánico superficial.

A medida que aumenta el contenido orgánico en la superficie del CaCO₃, la densidad aparente disminuye, mientras que el tamaño promedio de partícula muestra un ligero aumento. La presencia de más componentes orgánicos reduce la polaridad superficial del CaCO₃, lo que debilita las interacciones y la agregación entre partículas, lo que hace que estas presenten una menor densidad.

Al mismo tiempo, la polaridad reducida disminuye la tensión interfacial entre CaCO₃ y la parafina líquida, lo que da como resultado un ángulo de contacto más pequeño.

Tabla 2: Tamaño de partículas y densidad aparente de CaCO₃ modificado

| No. | A0 | A1 | A2 | A3 | A4 | A5 |

| Contenido de estructura orgánica | 0 | 1 | 1.7 | 2.5 | 3.4 | 6.7 |

| Tamaño medio de partícula, µ | 4.7 | 5.0 | 5.1 | 5.2 | 5.2 | 5.8 |

| Densidad de apilamiento g/cm³ | 0.33 | 0.30 | 0.30 | 0.28 | 0.28 | 0.27 |

3. Conclusión

Para la modificación de la irradiación superficial del carbonato de calcio, se presentan las siguientes conclusiones.

1. La preirradiación con haz de electrones puede generar un recubrimiento orgánico sobre la superficie del carbonato de calcio, transformando sus propiedades de hidrófilas a lipófilas. Esto reduce significativamente la tensión interfacial con la parafina líquida y disminuye el ángulo de contacto. Como resultado, la compatibilidad del CaCO₃ modificado por irradiación con los materiales poliméricos se mejora considerablemente.

2. La formación de materia orgánica en la superficie de CaCO₃ está influenciada por varios factores, incluida la dosis de irradiación, la dosis de monómero durante el pretratamiento y el tiempo de irradiación.

3. La reacción de injerto por irradiación sigue principalmente un mecanismo de reacción de radicales libres.

Acerca de Epic Powder Machinery

Maquinaria de pólvora épica es un fabricante líder de equipos de procesamiento de polvo ultrafino, con décadas de experiencia en molienda de precisión, clasificación y tecnologías de modificación de superficies. Ofrecemos soluciones personalizadas para la modificación por irradiación de carbonato de calcio y otras aplicaciones avanzadas de materiales. Con I+D interno y calidad conforme a los estándares europeos, Epic Powder es su socio de confianza para mejorar el rendimiento de los materiales y la eficiencia de la producción.

Contáctenos hoy para obtener más información sobre cómo nuestras soluciones pueden mejorar sus necesidades de procesamiento de polvo.