設計用於塑膠混煉製程的碳酸鈣粉狀空氣分級磨機的氣動輸送和進料系統,需要全面了解粉體特性、流動特性和製程設備。設計不良的系統會導致物料堆積、進料速率不一致、產品品質問題。

本文提供了有關如何設計有效的輸送和進料系統的完整技術指南,該系統可與空氣分級磨機等設備無縫集成,從而優化性能、效率和產品一致性。

為什麼是碳酸鈣?

碳酸鈣是塑膠產業最廣泛使用的礦物填料之一,因其多功能性、成本效益和易於加工而備受推崇。它與各種聚合物樹脂相容,並可精細研磨至目標粒徑,以獲得最佳性能。作為塑膠複合材料的添加劑,碳酸鈣可以降低表面能,增強不透明度和光澤度,並有助於獲得更光滑的表面。當精細控製粒徑時,它還可以提高抗衝擊強度和彎曲模量(剛度)。

碳酸鈣適用於多種熱塑性塑膠。在聚丙烯複合材料中,它可以提高硬度,這對於高溫應用至關重要。在聚氯乙烯(PVC)中,它既可用於柔性產品(例如管道、電線電纜絕緣層、乳膠手套、垃圾袋),也可用於剛性應用(例如擠出管道、水管、門窗型材)。

碳酸鈣氣動輸送系統

固體的顆粒形狀、尺寸(長寬比)、尺寸分佈以及表面粗糙度、硬度(耐磨性)和堆積密度在進料和氣力輸送系統的設計中起著至關重要的作用。

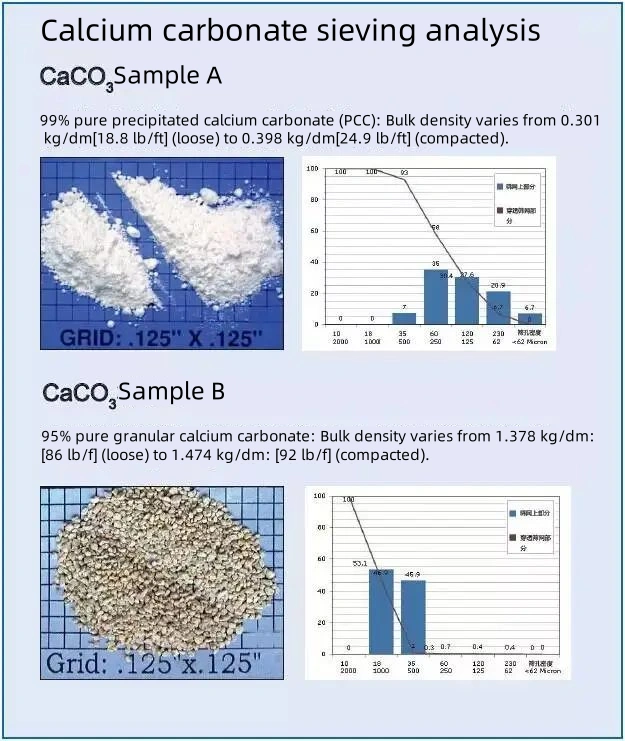

就碳酸鈣而言,其物理性質會因來源和生產過程的不同而有很大差異。如圖1所示,篩分分析顯示,兩個不同樣本的顆粒形狀、大小和分佈有顯著差異。

圖 1

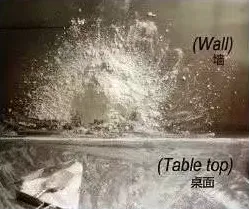

由於顆粒間相互作用複雜(如圖2所示),建立填料顆粒級特性與其整體流動性之間的直接關聯頗具挑戰性。因此,氣動輸送系統無法標準化或購買現成的,必須根據具體應用進行客製化設計。整體特性的變化會直接影響系統設計和設備選擇,因此實驗室測試對於準確評估材料特性和流動行為至關重要。

粒子相互作用

三種主要類型的相互作用影響氣動輸送和進料系統中礦物填料的流動行為:顆粒-顆粒、顆粒-設備和顆粒-環境相互作用。

粒子-粒子相互作用

這些相互作用由填料的化學成分和物理性質控制,與本體行為無關。

作用的主要力是粒子間的靜電力和范德華力。范德華力會隨著粒子間距的增加而減弱,這意味著在黏性粉末中添加更細的顆粒有時可以改善流動性。

其他相關力包括:毛細力,當周圍氣體中存在水蒸氣時,由液橋產生。燒結力,由於材料透過擴散或黏滯流動遷移而導致固體橋接。這些顆粒間力會導致內聚力增強,促進團聚並降低流動效率。

粒子-設備相互作用

固體顆粒通過料斗、管道或其他容器的移動很大程度上取決於兩種材料特性:

壁面摩擦力,描述顆粒在設備表面的滑動方式。剪切強度,指壓實粉末團塊對變形或內部顆粒運動的抵抗力。這兩個特性對於可靠的進料和輸送性能都至關重要。

粒子與環境的相互作用

溫度、相對濕度、振動、重力和氣流等外部因素也會影響粉末流動。濕度透過水分吸附和液橋形成影響毛細力,尤其是在吸濕性材料中。

溫度會影響結晶度,並促進燒結,從而改變顆粒結構和流動性。壓力會增加顆粒間的接觸,從而提高填充密度並增強黏附性。這些環境條件共同決定了塊體材料的整體流動特性。

碳酸鈣氣動輸送系統

氣動輸送系統通常由動力裝置、輸送管線、配料裝置、料氣分離裝置、控制系統五個基本部件組成。

配料設備

選擇配料裝置時,必須考慮到某些碳酸鈣顆粒較輕且流動性強,這可能會導致過量物料進入輸送管線。為了控制進料速率,通常使用旋轉閥來計量進入氣動輸送系統的物料-無論輸送系統是在壓力下還是真空下運作。

然而,由於碳酸鈣的黏結性不同,物料可能會在直通式旋轉閥的葉片上堆積。在這種情況下,建議使用吹掃式旋轉閥。這種閥門在旋轉時會利用氣流清除葉片上的物料,防止物料堆積。此外,在進料倉底部安裝流體化錐可進一步增強流量控制,促進物料的均勻排放。

輸送線

碳酸鈣粉末會在空氣分級磨機輸送系統中引發許多問題。這些問題包括:物料卡在料斗中、溢流到輸送管線、在輸送管線內堆積,以及堵塞接收單元中的濾袋或料倉。

剛性管材可用作輸送高流化和略微黏稠的碳酸鈣的管線。但是,如果碳酸鈣容易黏附在輸送管線內壁,則可考慮使用柔性管材。柔性管材的柔韌性可防止其在管壁上堆積。

在連續真空系統中,使用沖洗閥是確保輸送管線在兩次輸送之間保持清潔的好方法。首先,關閉真空系統進料側的截止閥,以增加輸送管線內的氣壓。然後,打開閥門,由此產生的壓力波將有助於清除任何黏附在輸送管線內表面上的物料。

原料氣分離裝置

碳酸鈣容易黏附在過濾器上,造成阻塞並降低過濾效率。對於黏性碳酸鈣,使用濾袋代替褶式濾筒有助於防止碳酸鈣黏附在過濾器上。在嚴重的情況下,建議使用PTFE濾材。某些碳酸鈣可能需要更陡、更錐形的排料口,以幫助完全排出料斗中的液體。助流器(例如接收料斗內的振動器或流化墊)通常可以確保更快、更徹底地排出。

碳酸鈣餵養

兩個主要變數決定了每個碳酸鈣樣本的空氣分級磨進料系統的選擇:礦物填料的特性(例如,粒徑和形狀、氣體滲透性、堆積密度和安息角)和所需的進料速率。

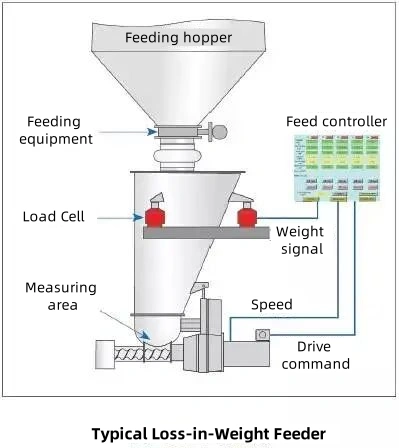

失重式 (LIW) 餵料機提供全封閉式物料處理,最大程度減少粉塵,並確保精準的餵料速率,從而確保最終產品品質。此類餵料機提供多種配置,可根據特定的物料特性、流動特性和所需的餵料速率定製料斗尺寸、餵料機構和稱重系統。

體積測量與重量測量

大多數餵料器可分為體積式餵料器或重量式餵料器。

體積式餵料機每單位時間輸送恆定體積的物料,是成本最低的餵料解決方案。然而,螺桿式體積式餵料機缺乏檢測能力,無法根據體積密度的變化進行調整。因此,這類餵料機最適合流動性較好、體積密度穩定的物料(例如顆粒),以及餵料精度要求不高的應用。

重量式餵料機每單位時間輸送恆定重量的物料。重量式餵料機不僅監控餵食過程,還具有回饋迴路,可測量重量和速度,以確定每秒實際餵料重量。

料斗選擇

一旦確定了進料器的尺寸和類型,就必須選擇適當形狀和尺寸的料斗來容納連續塑膠混合操作所需的材料。

料斗有圓柱形、非對稱形和對稱形,容量從一公升到幾百公升不等。餵料機料斗的大小取決於餵料機的補料要求和可用空間。通常,如果我們每小時補料12次,則最大填充量應為料斗容積的80%。由於增量成本和空間要求,料斗尺寸不宜過大。由於顆粒相互作用,可能會增加物料壓實度。因此,可採用以下理論計算方法對料斗大小進行初步估算:料斗容量=流量/(堆積密度×0.8×12)。

料斗中沉澱的碳酸鈣容易變得緻密,導致鼠洞和搭橋。

餵料設備

所使用的進料設備依進料材料的不同而不同。

單螺桿餵料器適用於流動性好的粉末和顆粒。雙螺桿餵料器適用於流動性差的粉末,振動盤適用於纖維狀和易碎的物料。

雙螺桿設計

對於自由流動的碳酸鈣,單螺桿餵料機就足夠了。為了獲得更可靠的結果,通常建議使用雙螺桿餵料機。根據礦物填料的流量和特性,可以使用多種類型的螺桿。最常用的螺桿形狀包括凹型、鑽型、螺旋型和雙螺桿型。螺桿的作用是將大量固體均勻地送入塑膠混煉製程。當螺桿餵料機停止時,這些螺桿也會阻斷物料流動,防止大量流化固體流入。

碳酸鈣也容易在金屬表面(例如進料螺桿)壓實。為了解決這個問題,我們採用了兩根嚙合、同向旋轉且具有自清潔功能的螺桿,以確保螺桿表面清潔,並形成無積垢的環境。

橋樑秤

稱重系統確保向分級磨機持續、可控地供料。選購方案包括從小容量平台秤到大型三點懸吊系統。與給料機整合可精確控制供料速率,確保最終產品品質。

結論

從顆粒行為到設備設計,將碳酸鈣粉末輸送並送入空氣分級磨機需要仔細考慮材料科學和機械工程。透過優化輸送管線、給料機、料斗和稱重系統等每個組件,可以確保產品高度一致、停機時間最小化以及填料高效改質。

關於EPIC粉末機械

在 EPIC粉末機械我們提供先進的超細研磨、氣動輸送和空氣分級系統。我們的客製化解決方案(包括高性能空氣分級磨機)是塑膠、塗料和化學工業中處理碳酸鈣和其他高難度礦物填料的可靠之選。讓我們的專家幫助您設計適合您應用的理想系統。

請立即聯絡我們,以了解更多資訊。