Микропорошок кремния – это высокоэффективный неорганический неметаллический материал. Его получают преимущественно из природного или плавленого кварца посредством точных процессов, таких как дробление, измельчение, магнитная сепарация, флотация и кислотная промывка. Он отличается малым размером частиц, химической стабильностью, превосходными диэлектрическими свойствами, большой площадью поверхности и высокой теплопроводностью. Он играет важнейшую роль в таких отраслях, как электроника, химия, фармацевтика, производство керамики и точное литье. В последнее время микропорошок кремния стал незаменимым в таких передовых областях, как аэрокосмическая промышленность и корпусирование интегральных схем.

Разрушение стереотипов

Микропорошок диоксида кремния является распространенной промышленной добавкой, используемой для загущения, армирования или повышения износостойкости покрытий и наполнителей.

Получаемый путем измельчения и очистки природного или плавленого кварца, размер его частиц ничтожно мал и обычно измеряется в микрометрах (мкм) или даже нанометрах (нм).

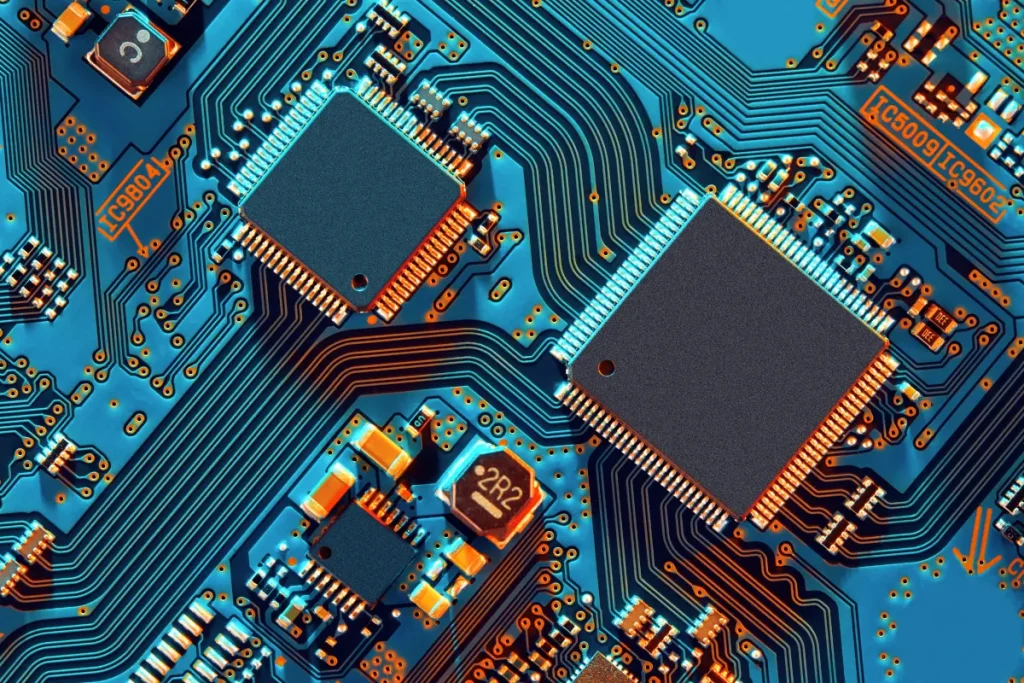

Однако именно этот материал претерпел значительные изменения, превратившись из вспомогательного в краеугольный камень электронной информационной промышленности, особенно в области корпусирования микросхем. Корпусирование микросхем – важнейший этап защиты хрупкого ядра микросхемы и установления электрических связей с внешним миром. Основу корпусного материала составляет композит, известный как «эпоксидный формовочный компаунд» (ЭМК). Он является основным наполнителем в этом композите, составляя значительную часть его содержания (от 80% до 90%). По сути, чёрный корпус микросхемы, который мы видим, в основном изготовлен из микропорошка диоксида кремния.

Три основные функции

Охлаждающий агент: определение температуры чипа

В графических процессорах NVIDIA, от H100 до B200, используется технология упаковки CoWoS. Она обеспечивает плотную интеграцию нескольких чипов в один корпус, что значительно повышает производительность и энергоэффективность системы. С ростом мощности графического процессора интеграция множества чипов на кремниевом интерпозере предъявляет чрезвычайно высокие требования к охлаждению. Если тепло не рассеивается быстро, это приводит к снижению производительности (тепловому дросселированию) или даже к выходу чипа из строя. Чистая эпоксидная смола обладает очень низкой теплопроводностью, подобно теплому одеялу. Заполнение её микропорошком высокочистого диоксида кремния создаёт эффективные пути теплопроводности, быстро передавая тепло, вырабатываемое ядром чипа, к внешней оболочке для рассеивания, обеспечивая эффективную работу чипа в безопасном температурном диапазоне.

Стабилизатор: противодействие тепловому расширению и сжатию

Микросхемы состоят из различных материалов (кремния, металла, пластика), каждый из которых обладает своим коэффициентом теплового расширения (КТР). Во время циклов питания и температурных колебаний дифференциальное расширение и сжатие этих материалов создает значительные внутренние напряжения, способные разрушить внутренние металлические цепи микросхемы, которые в сотни раз тоньше человеческого волоса. Использование микропорошка кремния в качестве наполнителя в ЭМС даёт существенные преимущества. Его высокая чистота и низкая радиоактивность эффективно снижают коэффициент линейного расширения и усадку компаунда при отверждении, одновременно повышая механическую прочность и изоляционные свойства. Включение микропорошка кремния значительно снижает общий КТР ЭМС, делая её более совместимой с кремниевым кристаллом, выводной рамкой и т. д. Он действует как «буфер», эффективно поглощая и рассеивая напряжения, тем самым обеспечивая структурную целостность и долговременную надежность микросхемы в суровых условиях.

Укрепление каркаса: повышение механической прочности упаковки

Ненаполненная эпоксидная смола относительно мягкая и склонна к деформации. Она служит основным функциональным наполнителем в ЭМС, составляя более 90% всех наполнителей. Её применение значительно повышает твёрдость, прочность и модуль упругости корпуса, позволяя ему выдерживать внешние физические воздействия, вибрацию и давление, подобно прочной «броне», защищающей внутренний кристалл.

Не все микропорошки диоксида кремния одинаковы

Однако не всякий кремниевый микропорошок подходит для использования в качестве основы для микросхем. Обычный промышленный кремниевый микропорошок содержит значительное количество металлических примесей, которые могут серьёзно ухудшить электрические характеристики микросхемы. Используемый для корпусирования микросхем, он должен соответствовать чрезвычайно высоким стандартам:

Сверхвысокая чистота: содержание примесей металлов должно контролироваться на уровне ppm (частей на миллион) или даже ppb (частей на миллиард).

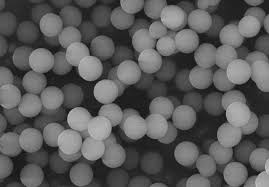

Точное распределение размеров частиц: для достижения максимальной плотности упаковки и оптимальной сыпучести требуется сферический кремниевый микропорошок с равномерным распределением размеров частиц.

Идеальная сферичность: по сравнению с угловатым порошком, сферический кремниевый микропорошок обладает меньшими напряжениями, лучшей текучестью и более высокой плотностью упаковки. Это делает его незаменимым выбором для высококачественной упаковки микросхем.

Краткое содержание

По мере перехода микросхем на 5 нм, 3 нм и даже более мелкие узлы, энергопотребление и плотность тепла резко возрастают, предъявляя практически строгие требования к терморегулированию корпусных материалов. Такие компании, как NVIDIA и Intel, уже инвестируют в исследования и разработки материалов для охлаждения чипов нового поколения. В то же время, развитие передовых технологий корпусирования, таких как 2.5D/3D корпусирование и чиплеты, требует корпусных материалов с более низкой диэлектрической проницаемостью, уменьшенными потерями и более высокой надежностью.

Это способствует постоянному развитию технологии кремниевых микропорошков. Высокочистый синтетический сферический кремниевый микропорошок, методы модификации функционализированной поверхности и наполнители с низкими потерями, разработанные для конкретных диапазонов частот, станут ключевыми направлениями исследований и разработок для следующего поколения «жизненной силы микросхем». Это уже не просто пассивный наполнитель, а ключевой функциональный материал, который активно участвует в формировании и определении предельной производительности микросхем.

Эпический порошок

Секрет создания идеальных маленьких сфер из кремнезёмного порошка заключается не в их измельчении, а в их плавлении. Специальный аппарат, называемый печью сфероидизации, использует сверхвысокотемпературное пламя для плавления пылевидных, острых частиц. Когда они плавятся, естественное поверхностное натяжение стягивает каждую из них в идеальный круглый шарик, похожий на каплю воды.

После изготовления сфер следующий важнейший этап — их сортировка по размеру. Это осуществляется воздушным классификатором. Представьте себе сверхточный просеиватель, который гарантирует, что все мельчайшие шарики будут практически одинакового размера. Это критически важно, поскольку шарики одинакового размера плотно упаковываются друг в друга. Это улучшает теплопроводность и общую прочность готового материала для упаковки чипсов. воздушный классификатор выполняет тонкую настройку, гарантируя, что конечный продукт достаточно чист для изготовления чипа.