Проектирование системы пневмотранспорта и подачи порошкообразного карбоната кальция в мельнице-сепараторе для компаундирования пластмасс требует глубокого понимания поведения порошка, его текучести и особенностей технологического оборудования. Неправильно спроектированная система может привести к накоплению материала, неравномерной скорости подачи и проблемам с качеством продукции.

В этой статье представлено полное техническое руководство по проектированию эффективной системы транспортировки и подачи, которая легко интегрируется с таким оборудованием, как мельница-сепаратор, оптимизируя производительность, эффективность и однородность продукта.

Почему карбонат кальция?

Карбонат кальция — один из наиболее широко используемых минеральных наполнителей в производстве пластмасс, ценимый за свою универсальность, экономичность и простоту обработки. Он совместим с различными полимерными смолами и может быть тонко измельчен до заданного размера частиц для достижения оптимальных характеристик. В качестве добавки в полимерные композиты карбонат кальция снижает поверхностную энергию, повышает непрозрачность и блеск, а также способствует получению более гладкой поверхности. Тщательный контроль размера частиц также может улучшить ударную вязкость и модуль упругости при изгибе (жёсткость).

Карбонат кальция подходит для широкого спектра термопластов. В полипропиленовых композитах он повышает твёрдость, что критически важно для высокотемпературных применений. В ПВХ он используется как в гибких изделиях (например, трубах, изоляции проводов и кабелей, латексных перчатках, мусорных мешках), так и в жёстких изделиях (например, экструдированных трубах, водопроводных трубах, дверных и оконных профилях).

Пневмотранспортные системы для карбоната кальция

Форма частиц, их размер (соотношение сторон), распределение по размерам, а также шероховатость поверхности, твердость (стойкость к истиранию) и насыпная плотность твердых веществ играют решающую роль при проектировании систем подачи и пневмотранспорта.

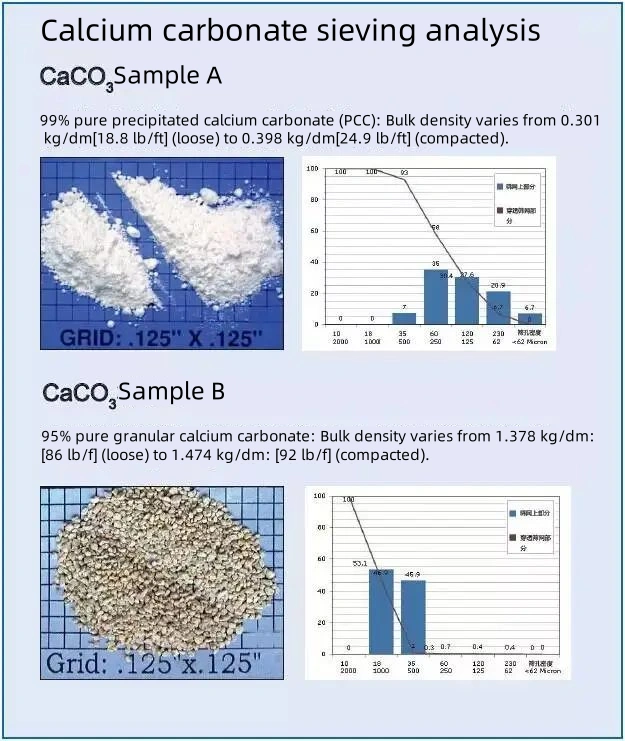

Физические свойства карбоната кальция могут значительно различаться в зависимости от источника и процесса производства. Как показано на рисунке 1, ситовый анализ выявляет существенные различия в форме, размере и распределении частиц между двумя различными образцами.

Рисунок 1

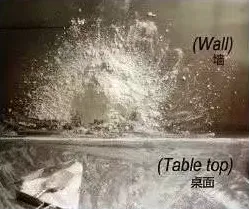

Из-за сложного взаимодействия частиц (как показано на рисунке 2) установление прямой корреляции между свойствами наполнителя на уровне частиц и его сыпучестью представляет собой сложную задачу. В результате системы пневмотранспорта невозможно стандартизировать или приобрести в готовом виде — их необходимо проектировать индивидуально для каждого конкретного применения. Различия в характеристиках сыпучести напрямую влияют на конструкцию системы и выбор оборудования, что делает лабораторные испытания необходимыми для точной оценки свойств материала и его текучести.

Взаимодействия частиц

На поведение потока минеральных наполнителей в системах пневмотранспорта и подачи влияют три основных типа взаимодействий: взаимодействие частиц с частицами, частиц с оборудованием и частиц с окружающей средой.

Взаимодействие частиц между частицами

Эти взаимодействия определяются химическим составом и физическими свойствами наполнителя и не зависят от его объемного поведения.

Основными действующими силами являются электростатические силы и силы Ван-дер-Ваальса между частицами. Силы Ван-дер-Ваальса ослабевают с увеличением расстояния между частицами, поэтому добавление более мелких частиц к связным порошкам иногда может улучшить текучесть.

Другие важные силы включают: капиллярные силы, возникающие из-за жидких мостиков при наличии водяного пара в окружающем газе; силы спекания, которые приводят к образованию мостиков из твёрдых частиц вследствие миграции материала посредством диффузии или вязкого течения. Эти межчастичные силы могут привести к усилению сцепления, способствуя агломерации и снижению эффективности потока.

Взаимодействие частиц с оборудованием

Перемещение твердых частиц через бункеры, трубы или другие контейнеры во многом зависит от двух свойств материала:

Трение о стенки, описывающее скольжение частиц по поверхностям оборудования. Прочность на сдвиг, определяющая сопротивление уплотнённой порошковой массы деформации или внутреннему движению частиц. Оба эти свойства критически важны для надёжной подачи и транспортировки.

Взаимодействие частиц с окружающей средой

Внешние факторы, такие как температура, относительная влажность, вибрация, сила тяжести и поток воздуха, также влияют на текучесть порошка. Влажность влияет на капиллярные силы, адсорбируя влагу и образуя жидкие мостики, особенно в гигроскопичных материалах.

Температура влияет на кристалличность и может способствовать спеканию, изменяя структуру частиц и текучесть. Давление увеличивает межчастичный контакт, что приводит к повышению плотности упаковки и усилению адгезии. В совокупности эти условия среды формируют общие характеристики текучести сыпучего материала.

Пневмотранспортные системы для карбоната кальция

Пневмотранспортная система обычно состоит из пяти основных компонентов: силового агрегата, конвейерной линии, дозирующего устройства, блока разделения материала и газа и системы управления.

Дозировочное оборудование

При выборе дозатора важно учитывать, что частицы карбоната кальция определённых размеров лёгкие и обладают высокой сыпучестью, что может привести к попаданию чрезмерного количества материала в конвейерную линию. Для регулирования скорости подачи часто используется поворотный клапан, дозирующий материал в пневмотранспортную систему, работающую как под давлением, так и под вакуумом.

Однако из-за разной степени сцепления карбоната кальция на лопастях поворотного клапана может скапливаться материал. В таких случаях рекомендуется использовать поворотный клапан с продувкой. Этот тип клапана использует струи воздуха для удаления материала с лопастей во время вращения, предотвращая его накопление. Кроме того, установка флюидизирующего конуса в нижней части силоса подачи может дополнительно улучшить управление потоком, способствуя равномерной выгрузке материала.

Конвейерные линии

Порошок карбоната кальция может вызывать множество проблем в конвейерных системах воздушных сепараторов. К ним относятся застревание материала в бункере, затопление конвейерной линии, накопление материала внутри конвейерной линии и засорение фильтровальных рукавов или силосов в приёмном блоке.

Жёсткие трубки можно использовать в качестве конвейерных линий как для высокофлюидизированного, так и для слегка липкого карбоната кальция. Однако, если карбонат кальция имеет тенденцию к налипанию на внутреннюю поверхность конвейерной линии, рассмотрите возможность использования гибких трубок. Их гибкость предотвращает отложение отложений на стенках труб.

В системах непрерывного вакуумирования использование промывочных клапанов — хороший способ обеспечить чистоту конвейерной линии между перегрузками. Сначала закройте запорный клапан на стороне подачи вакуумной системы, чтобы увеличить давление воздуха в конвейерной линии. Затем откройте клапан, и образовавшаяся волна давления поможет удалить любой материал, налипший на внутренние поверхности конвейерной линии.

Установки разделения газа

Карбонат кальция имеет тенденцию прилипать к фильтрам, вызывая засорение и снижая эффективность фильтрации. Для удаления липкого карбоната кальция использование фильтровальных мешков вместо гофрированных фильтрующих картриджей может помочь предотвратить прилипание карбоната кальция к фильтру. В тяжёлых случаях рекомендуется использовать фильтрующий материал из ПТФЭ. Для некоторых карбонатов кальция может потребоваться более крутой и конусный выпускной патрубок для полной разгрузки бункера. Средства, способствующие течению, такие как вибраторы или псевдоожижающие подушки внутри приёмного бункера, часто обеспечивают более быструю и полную разгрузку.

Кормление карбонатом кальция

Выбор системы подачи материала в мельницу-классификатор для каждого образца карбоната кальция определяется двумя основными переменными: характеристиками минерального наполнителя (например, размером и формой частиц, газопроницаемостью, насыпной плотностью и углом естественного откоса) и желаемой скоростью подачи.

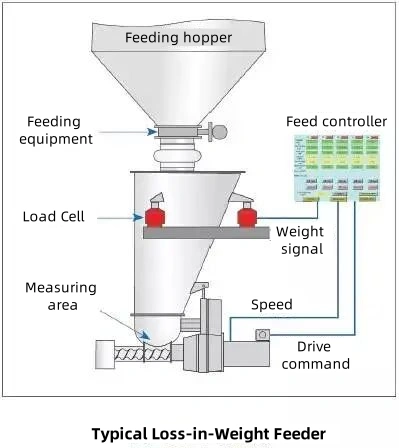

Питатели с потерей веса (LIW) обеспечивают полностью закрытую обработку материала, минимизируя образование пыли и обеспечивая точную скорость подачи для поддержания качества конечного продукта. Эти питатели доступны в различных конфигурациях, что позволяет настраивать размер бункера, механизмы подачи и системы взвешивания в соответствии с конкретными характеристиками материала, текучестью и требуемой скоростью подачи.

Объемное измерение против гравиметрического измерения

Большинство дозаторов можно разделить на объемные и весовые.

Объемные питатели обеспечивают подачу постоянного объема материала в единицу времени и предлагают решение с минимальными капитальными затратами. Однако объемные питатели шнекового типа не обладают способностью обнаружения и не могут корректировать изменения насыпной плотности. Поэтому эти питатели лучше всего подходят для относительно сыпучих материалов со стабильной насыпной плотностью (например, гранул) и для применений, где точность подачи не критична.

Гравиметрические дозаторы обеспечивают подачу постоянного веса материала в единицу времени. Гравиметрические дозаторы не только контролируют процесс подачи, но и оснащены контуром обратной связи, который измеряет вес и скорость для определения фактического веса, подаваемого в секунду.

Выбор бункера

После определения размера и типа питателя необходимо выбрать бункер соответствующей формы и размера для хранения материала, необходимого для непрерывных операций по компаундированию пластика.

Бункеры доступны в цилиндрической, асимметричной и симметричной форме, объемом от одного литра до нескольких сотен литров. Размер бункера зависит от требований к наполнению бункера и доступного пространства. Обычно, если мы заполняем бункер 12 раз в час, максимальный уровень заполнения должен составлять 80% от объема бункера. Размер бункера не должен быть чрезмерным из-за дополнительных затрат и требований к пространству. Возможное увеличение уплотнения материала связано с взаимодействием частиц. Поэтому для предварительной оценки размера бункера можно использовать следующий теоретический метод расчета: Вместимость бункера = расход / (насыпная плотность × 0,8 × 12).

Осажденный карбонат кальция в бункере имеет тенденцию уплотняться. Это может привести к образованию дыр и засоров.

Оборудование для кормления

Используемое подающее оборудование различается в зависимости от подаваемого материала.

Одношнековые питатели могут использоваться для легкосыпучих порошков и гранул. Двухшнековые питатели – для трудносыпучих порошков, а вибролотки – для волокнистых и сыпучих материалов.

Конструкция с двумя винтами

Для сыпучего карбоната кальция достаточно одношнекового питателя. Для получения более надежных результатов обычно рекомендуется двухшнековый питатель. В зависимости от расхода и характеристик минерального наполнителя можно использовать различные типы шнеков. Наиболее распространенные профили шнеков: вогнутый, сверлильный, спиральный и двухшнековый. Назначение шнека — равномерная подача большого количества твердых частиц в процесс компаундирования пластика. Эти шнеки также могут блокировать поток материала при остановке шнекового питателя, предотвращая большой приток псевдоожиженных твердых частиц.

Карбонат кальция также склонен к уплотнению на металлических поверхностях, например, на шнеках питателей. Для решения этой проблемы используются два взаимодействующих, вращающихся в одном направлении шнека с самоочисткой, что обеспечивает чистоту поверхностей шнеков и отсутствие отложений.

Мостовые весы

Системы взвешивания обеспечивают равномерную и контролируемую подачу материала в сепаратор. Доступны варианты от малогабаритных платформенных весов до крупных трёхточечных подвесных систем. Интеграция с питателями позволяет точно контролировать скорость подачи и гарантирует качество конечного продукта.

Заключение

От поведения частиц до конструкции оборудования, транспортировка и подача порошкообразного карбоната кальция в мельницу-сепаратор требует тщательного материаловедения и машиностроения. Оптимизация каждого компонента, такого как конвейерные линии, питатели, бункеры и системы взвешивания, обеспечивает высокую однородность продукта, минимизирует время простоя и эффективно корректирует состав наполнителя.

О компании EPIC Powder Machinery

В EPIC Порошковая МашинаМы предлагаем передовые системы для сверхтонкого измельчения, пневмотранспорта и воздушной классификации. Наши индивидуальные решения, включая высокопроизводительные воздушные сепараторы, зарекомендовали себя при переработке карбоната кальция и других сложных минеральных наполнителей в производстве пластмасс, покрытий и химической промышленности. Позвольте нашим экспертам помочь вам разработать идеальную систему для вашего применения.

Свяжитесь с нами сегодня, чтобы узнать больше.