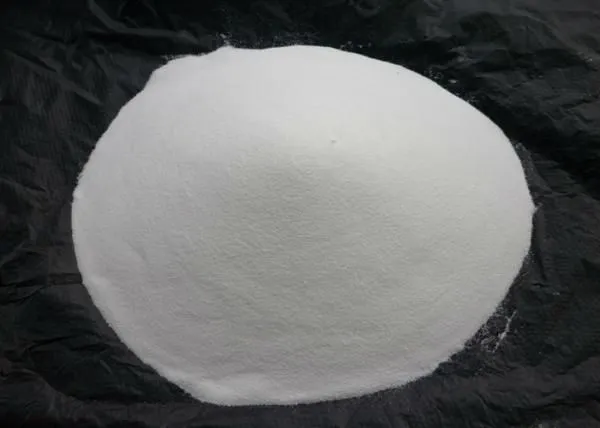

La micropolvere di silice è un materiale inorganico non metallico ad alte prestazioni. Si ricava principalmente da quarzo naturale o fuso attraverso processi precisi come frantumazione, macinazione, separazione magnetica, flottazione e lavaggio acido. Presenta granulometria fine, stabilità chimica, eccellenti proprietà dielettriche, ampia superficie ed elevata conduttività termica. Svolge un ruolo fondamentale in settori quali l'elettronica, la chimica, la farmaceutica, la ceramica e la microfusione. Recentemente, la micropolvere di silice è diventata indispensabile in settori avanzati come l'aerospaziale e il packaging dei circuiti integrati.

Rompere gli stereotipi

La micropolvere di silice è un comune additivo industriale, utilizzato per addensare, rinforzare o aumentare la resistenza all'usura in rivestimenti e riempitivi.

Prodotto mediante macinazione e purificazione del quarzo naturale o fuso, le sue particelle sono di dimensioni minuscole, solitamente misurate in micrometri (μm) o addirittura nanometri (nm).

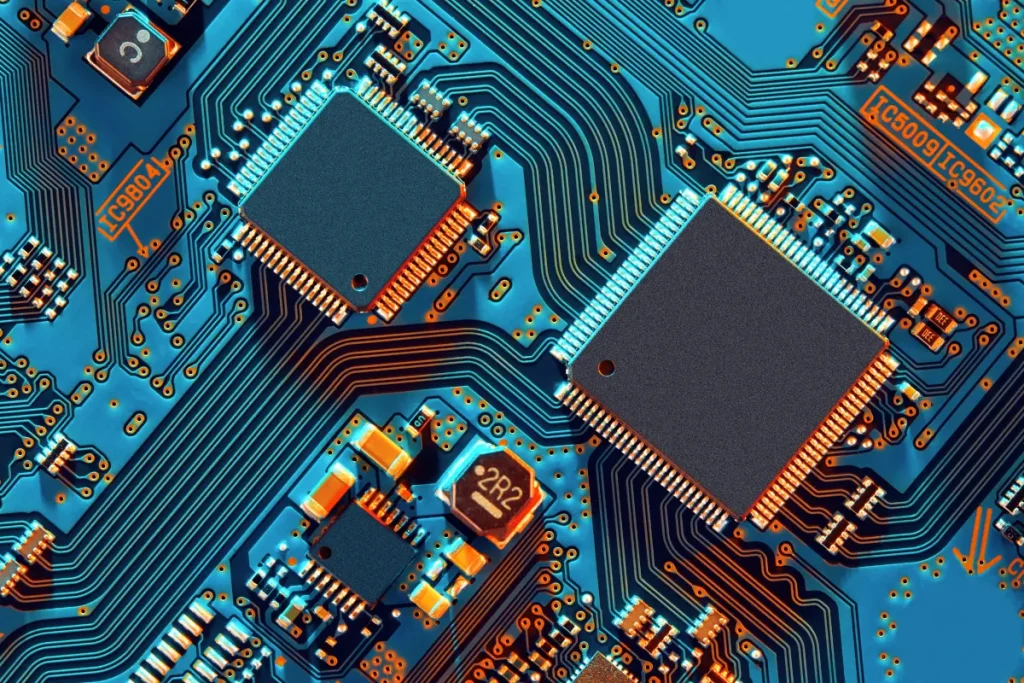

Tuttavia, è proprio questo materiale ad aver subito una notevole trasformazione, passando da un ruolo di supporto a un elemento fondamentale nell'industria elettronica e informatica, in particolare nel campo del packaging dei chip. Il packaging dei chip è la fase critica che protegge il fragile nucleo del chip e stabilisce le connessioni elettriche con il mondo esterno. Il nucleo del materiale di packaging è un composito noto come "Epoxy Molding Compound" (EMC). Costituisce il materiale di riempimento primario di questo composito, rappresentando una percentuale significativa di 80%-90% del suo contenuto. In sostanza, l'involucro nero del chip che vediamo è costituito principalmente da micropolvere di silice.

Tre funzioni principali

Agente di raffreddamento: determinazione della temperatura del chip

Con le GPU NVIDIA, dalla H100 alla B200, che adottano la tecnologia di packaging CoWoS, questa tecnologia integra più chip in un unico package, migliorando significativamente le prestazioni del sistema e l'efficienza energetica. Con l'aumentare della potenza della GPU, l'integrazione di numerosi chip su un interposer in silicio crea esigenze di raffreddamento estremamente elevate. Se il calore non può essere dissipato tempestivamente, si verifica un degrado delle prestazioni (throttling termico) o addirittura un guasto del chip. La resina epossidica pura ha una conduttività termica molto scarsa, simile a quella di una coperta calda. Riempiendola con micropolvere di silice ad alta purezza si creano percorsi efficienti per la conduzione del calore, trasferendo rapidamente il calore generato dal core del chip al guscio esterno per la dissipazione, garantendo il funzionamento efficiente del chip entro un intervallo di temperatura sicuro.

Stabilizzatore: Contrasto allo stress da dilatazione e contrazione termica

I chip sono composti da vari materiali (silicio, metallo, plastica), ciascuno con un diverso coefficiente di espansione termica (CTE). Durante i cicli di alimentazione e le fluttuazioni di temperatura, l'espansione e la contrazione differenziali di questi materiali generano un significativo stress interno, in grado di rompere i circuiti metallici interni del chip, che sono centinaia di volte più sottili di un capello umano. L'uso di micropolvere di silice come riempitivo per la compatibilità elettromagnetica (EMC) offre notevoli vantaggi. La sua elevata purezza e la bassa radioattività riducono efficacemente il coefficiente di espansione lineare e il restringimento del composto durante la polimerizzazione, migliorando al contempo la resistenza meccanica e le proprietà isolanti. L'incorporazione di micropolvere di silice riduce significativamente il CTE complessivo della compatibilità elettromagnetica (EMC), rendendola più compatibile con il die in silicio, il leadframe, ecc. Agisce come un "cuscinetto", assorbendo e disperdendo efficacemente lo stress, garantendo così l'integrità strutturale e l'affidabilità a lungo termine del chip in condizioni difficili.

Scheletro di rinforzo: miglioramento della resistenza meccanica dell'imballaggio

La resina epossidica non caricata è relativamente morbida e soggetta a deformazione. Funge da principale riempitivo funzionale nell'EMC, rappresentando oltre 90% di tutti i riempitivi. La sua applicazione migliora significativamente la durezza, la resistenza e il modulo del corpo dell'imballaggio, consentendogli di resistere a urti, vibrazioni e pressioni esterne, come una robusta "armatura" che protegge il chip interno.

Non tutte le micropolveri di silice sono uguali

Tuttavia, non tutta la micropolvere di silice può essere considerata linfa vitale per i chip. La comune micropolvere di silice di qualità industriale contiene significative impurità metalliche che possono compromettere gravemente le prestazioni elettriche del chip. Il suo utilizzo per il confezionamento dei chip deve soddisfare standard estremamente elevati:

Purezza ultra elevata: il contenuto di impurità metalliche deve essere controllato a livelli di ppm (parti per milione) o addirittura ppb (parti per miliardo).

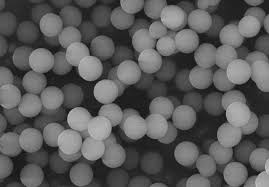

Distribuzione precisa delle dimensioni delle particelle: per ottenere la massima densità di riempimento e una fluidità ottimale è necessaria una micropolvere di silice sferica con una distribuzione uniforme delle dimensioni delle particelle.

Sfericità perfetta: rispetto alla polvere angolare, la micropolvere di silice sferica presenta uno stress inferiore, una migliore fluidità e una maggiore densità di riempimento. Ciò la rende la scelta ideale per il confezionamento di chip di fascia alta.

Riepilogo

Con l'avanzare dei chip verso nodi da 5 nm, 3 nm e persino più piccoli, il consumo energetico e la densità termica aumentano drasticamente, imponendo requisiti quasi stringenti per le capacità di gestione termica dei materiali di packaging. Aziende come NVIDIA e Intel stanno già investendo in ricerca e sviluppo per materiali di raffreddamento per chip di nuova generazione. Contemporaneamente, l'ascesa di tecnologie di packaging avanzate come il packaging 2.5D/3D e Chiplet richiede materiali di packaging con costanti dielettriche inferiori, perdite ridotte e maggiore affidabilità.

Ciò stimola il continuo progresso nella tecnologia delle micropolveri di silice. Micropolveri di silice sferiche sintetiche ad elevata purezza, tecniche di modifica superficiale funzionalizzata e riempitivi a bassa perdita studiati appositamente per specifiche bande di frequenza diventeranno i punti focali della ricerca e sviluppo per la prossima generazione di "linfa vitale per i chip". Non si tratta più di un semplice riempitivo passivo, ma di un materiale funzionale chiave che partecipa attivamente e determina il limite massimo delle prestazioni dei chip.

Polvere epica

Il segreto per creare quelle perfette piccole sfere di polvere di silice non sta nel macinarle. Sta nel fonderle. Una macchina speciale chiamata forno di sferoidizzazione utilizza una fiamma ad altissima temperatura per fondere le particelle polverose e frastagliate. Quando si fondono, la naturale tensione superficiale le trasforma in una perfetta sfera rotonda, proprio come una goccia d'acqua.

Dopo aver realizzato le sfere, il passaggio successivo più importante è la loro classificazione in base alle dimensioni. Questa operazione viene eseguita da un classificatore ad aria. Immaginatelo come un setaccio ad altissima precisione che garantisce che tutte le piccole sfere abbiano quasi le stesse dimensioni. Questo è fondamentale perché le sfere di dimensioni uniformi si compattano perfettamente. Rende il materiale di confezionamento finale dei chip più conduttivo e complessivamente più resistente. Epic Powder's classificatore d'aria effettua la messa a punto, assicurandosi che il prodotto finale sia sufficientemente puro da poter essere utilizzato per realizzare un chip.