La progettazione di un sistema di trasporto e alimentazione pneumatico in un mulino classificatore ad aria per carbonato di calcio in polvere nelle operazioni di compounding di materie plastiche richiede una conoscenza approfondita del comportamento delle polveri, delle proprietà di flusso e delle apparecchiature di processo. Un sistema mal progettato può causare accumuli di materiale, velocità di alimentazione incoerenti e problemi di qualità del prodotto.

Questo articolo presenta una guida tecnica completa su come progettare un sistema di trasporto e alimentazione efficace che si integri perfettamente con apparecchiature come un mulino classificatore ad aria, ottimizzando prestazioni, efficienza e consistenza del prodotto.

Perché il carbonato di calcio?

Il carbonato di calcio è uno dei riempitivi minerali più utilizzati nell'industria delle materie plastiche, apprezzato per la sua versatilità, economicità e facilità di lavorazione. È compatibile con diverse resine polimeriche e può essere finemente macinato fino a ottenere una granulometria desiderata per prestazioni ottimali. Come additivo nei compositi plastici, il carbonato di calcio riduce l'energia superficiale, migliora l'opacità e la lucentezza e contribuisce a una finitura superficiale più liscia. Controllando attentamente la granulometria, può anche migliorare la resistenza all'impatto e il modulo di flessione (rigidità).

Il carbonato di calcio è adatto a un'ampia gamma di materiali termoplastici. Nei compositi in polipropilene, aumenta la durezza, fondamentale per le applicazioni ad alte temperature. Nel PVC, viene utilizzato sia in prodotti flessibili (ad esempio, tubi, isolamento di fili e cavi, guanti in lattice, sacchi per la spazzatura) sia in applicazioni rigide (ad esempio, tubi estrusi, tubi dell'acqua, profili per porte e finestre).

Sistemi di trasporto pneumatico per carbonato di calcio

La forma delle particelle, la dimensione (rapporto di aspetto), la distribuzione dimensionale, nonché la rugosità superficiale, la durezza (resistenza all'abrasione) e la densità apparente dei solidi svolgono un ruolo fondamentale nella progettazione dei sistemi di alimentazione e trasporto pneumatico.

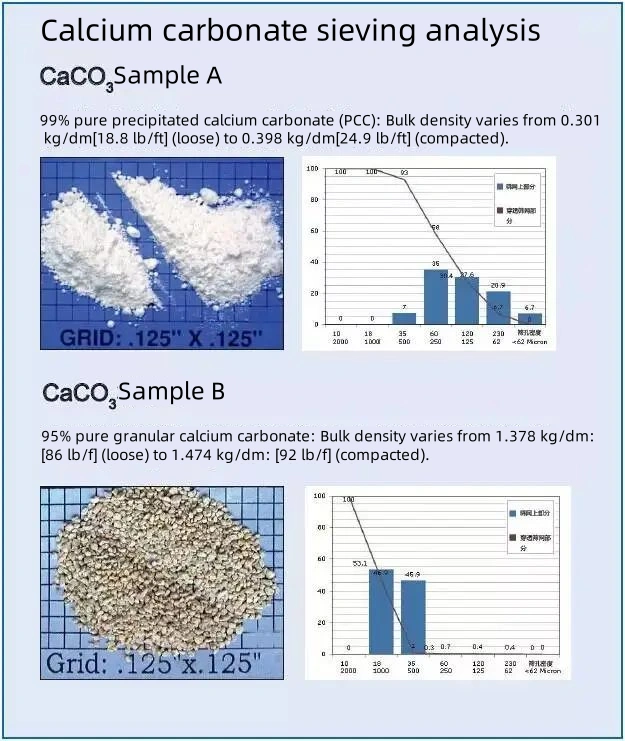

Nel caso del carbonato di calcio, le sue proprietà fisiche possono variare notevolmente a seconda della fonte e del processo di produzione. Come mostrato in Figura 1, l'analisi al setaccio rivela notevoli differenze nella forma, nelle dimensioni e nella distribuzione delle particelle tra due campioni distinti.

Figura 1

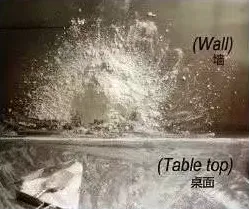

A causa delle complesse interazioni tra particelle (come illustrato nella Figura 2), stabilire una correlazione diretta tra le proprietà a livello di particelle di un riempitivo e la sua fluidità è difficile. Di conseguenza, i sistemi di trasporto pneumatico non possono essere standardizzati o acquistati già pronti all'uso: devono essere progettati su misura per ogni specifica applicazione. Le variazioni nelle caratteristiche del materiale in massa influiscono direttamente sulla progettazione del sistema e sulla selezione delle apparecchiature, rendendo essenziali i test di laboratorio per valutare accuratamente le proprietà dei materiali e il comportamento del flusso.

Interazioni tra particelle

Tre tipi chiave di interazioni influenzano il comportamento del flusso dei riempitivi minerali nei sistemi di trasporto e alimentazione pneumatici: interazioni particella-particella, particella-attrezzatura e particella-ambiente.

Interazioni particella-particella

Queste interazioni sono regolate dalla composizione chimica e dalle proprietà fisiche del riempitivo, indipendentemente dal comportamento in massa.

Le forze principali in gioco sono le forze elettrostatiche e le forze di van der Waals tra le particelle. Le forze di van der Waals si indeboliscono con l'aumentare della separazione delle particelle, il che significa che l'aggiunta di particelle più fini alle polveri coesive può talvolta migliorare la scorrevolezza.

Altre forze rilevanti includono: Forze capillari, che derivano da ponti liquidi quando il vapore acqueo è presente nel gas circostante. Forze di sinterizzazione, che causano ponti solidi dovuti alla migrazione del materiale attraverso la diffusione o il flusso viscoso. Queste forze interparticellari possono portare a una maggiore coesione, promuovendo l'agglomerazione e riducendo l'efficienza del flusso.

Interazioni tra particelle e apparecchiature

Il movimento delle particelle solide attraverso tramogge, tubi o altri contenitori dipende in larga misura da due proprietà dei materiali:

Attrito di parete, che descrive il modo in cui le particelle scivolano contro le superfici dell'attrezzatura. Resistenza al taglio, che si riferisce alla resistenza di una massa di polvere compattata alla deformazione o al movimento interno delle particelle. Entrambe le proprietà sono fondamentali per prestazioni di alimentazione e trasporto affidabili.

Interazioni tra particelle e ambiente

Anche fattori esterni, come temperatura, umidità relativa, vibrazioni, gravità e flusso d'aria, influenzano il flusso della polvere. L'umidità influenza le forze capillari attraverso l'assorbimento di umidità e la formazione di ponti liquidi, in particolare nei materiali igroscopici.

La temperatura influenza la cristallinità e può favorire la sinterizzazione, alterando la struttura e la fluidità delle particelle. La pressione aumenta il contatto interparticellare, determinando una maggiore densità di compattazione e una maggiore adesione. Insieme, queste condizioni ambientali determinano le caratteristiche di fluidità complessive del materiale sfuso.

Sistemi di trasporto pneumatico per carbonato di calcio

Un sistema di trasporto pneumatico è in genere costituito da cinque componenti di base: un'unità di potenza, una linea di trasporto, un'unità di dosaggio, un'unità di separazione materiale-gas e un sistema di controllo.

Attrezzatura per il dosaggio

Nella scelta di un'unità di dosaggio, è essenziale considerare che alcune granulometrie di carbonato di calcio sono leggere e molto scorrevoli, il che potrebbe causare un ingresso eccessivo di materiale nella linea di trasporto. Per controllare la portata, spesso si utilizza una valvola rotativa per dosare il materiale nel sistema di trasporto pneumatico, indipendentemente dal fatto che funzioni in pressione o sotto vuoto.

Tuttavia, a causa della diversa coesione del carbonato di calcio, può verificarsi un accumulo di materiale sulle palette di una valvola rotativa a caduta. In questi casi, si consiglia l'uso di una valvola rotativa a soffiaggio. Questo tipo di valvola utilizza getti d'aria per rimuovere il materiale dalle palette durante la rotazione, prevenendone l'accumulo. Inoltre, l'installazione di un cono fluidizzante sul fondo del silo di alimentazione può migliorare ulteriormente il controllo del flusso favorendo uno scarico uniforme del materiale.

Linee di trasporto

La polvere di carbonato di calcio può causare numerosi problemi nei sistemi di trasporto dei mulini classificatori ad aria. Tra questi, il materiale rimane bloccato nella tramoggia, allaga la linea di trasporto, si accumula al suo interno e intasa i filtri a sacco o i silos nell'unità di ricezione.

I tubi rigidi possono essere utilizzati come linee di trasporto sia per il carbonato di calcio altamente fluidizzato che per quello leggermente appiccicoso. Tuttavia, se il carbonato di calcio tende ad aderire all'interno della linea di trasporto, è consigliabile utilizzare tubi flessibili. La loro natura flessibile previene l'accumulo di calcare sulle pareti del tubo.

Nei sistemi a vuoto continuo, l'utilizzo di valvole di lavaggio è un buon modo per garantire che la linea di trasporto rimanga pulita tra un trasferimento e l'altro. Innanzitutto, chiudere la valvola di intercettazione sul lato di alimentazione del sistema a vuoto per aumentare la pressione dell'aria nella linea di trasporto. Quindi, aprire la valvola: l'onda di pressione risultante contribuirà a rimuovere eventuali materiali adesi alle superfici interne della linea di trasporto.

Unità di separazione dei gas dei materiali

Il carbonato di calcio tende ad aderire ai filtri, causandone l'intasamento e riducendone l'efficienza. In caso di carbonato di calcio colloso, l'utilizzo di sacchetti filtranti al posto di cartucce filtranti pieghettate può aiutare a prevenire l'adesione del carbonato di calcio al filtro. Nei casi più gravi, si consiglia l'utilizzo di materiali filtranti in PTFE. Alcuni tipi di carbonato di calcio potrebbero richiedere uno scarico più ripido e conico per favorire lo svuotamento completo della tramoggia. I dispositivi di supporto al flusso, come vibratori o cuscinetti fluidificanti all'interno della tramoggia di raccolta, spesso garantiscono uno scarico più rapido e completo.

Alimentazione con carbonato di calcio

Due variabili principali determinano la scelta di un sistema di alimentazione del mulino classificatore ad aria per ogni campione di carbonato di calcio: le caratteristiche del riempitivo minerale (ad esempio, dimensione e forma delle particelle, permeabilità al gas, densità apparente e angolo di riposo) e la velocità di alimentazione desiderata.

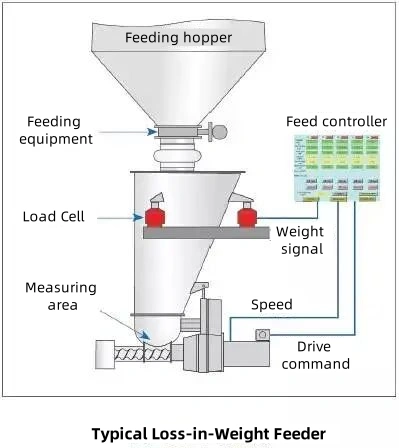

Gli alimentatori a perdita di peso (LIW) offrono una movimentazione dei materiali completamente chiusa, riducendo al minimo la polvere e garantendo velocità di alimentazione precise per mantenere la qualità del prodotto finale. Questi alimentatori sono disponibili in varie configurazioni, consentendo la personalizzazione delle dimensioni della tramoggia, dei meccanismi di alimentazione e dei sistemi di pesatura per adattarsi alle caratteristiche specifiche del materiale, al comportamento del flusso e alle velocità di alimentazione richieste.

Misurazione volumetrica vs. misurazione gravimetrica

La maggior parte degli alimentatori può essere classificata come volumetrica o gravimetrica.

I dosatori volumetrici erogano un volume costante di materiale per unità di tempo e rappresentano la soluzione di alimentazione con il minor costo di investimento. Tuttavia, i dosatori volumetrici a coclea non dispongono di capacità di rilevamento e non possono adattarsi alle variazioni di densità apparente. Pertanto, questi dosatori sono più adatti per materiali relativamente scorrevoli con densità apparente stabile (ad esempio, pellet) e applicazioni in cui la precisione di alimentazione non è critica.

Gli alimentatori gravimetrici erogano un peso costante di materiale per unità di tempo. Gli alimentatori gravimetrici non solo monitorano il processo di alimentazione, ma dispongono anche di un circuito di feedback che misura peso e velocità per determinare il peso effettivo erogato al secondo.

Selezione della tramoggia

Una volta determinate le dimensioni e il tipo di alimentatore, è necessario selezionare una tramoggia di forma e dimensioni appropriate per contenere il materiale necessario per le operazioni di miscelazione continua della plastica.

Le tramogge sono disponibili in forme cilindriche, asimmetriche e simmetriche, con capacità che vanno da un litro a diverse centinaia di litri. Le dimensioni della tramoggia di alimentazione dipendono dalle esigenze di riempimento dell'alimentatore e dallo spazio disponibile. Solitamente, se si riempie la tramoggia 12 volte all'ora, il livello di riempimento massimo dovrebbe essere pari a 80% del volume della tramoggia. Le dimensioni della tramoggia non dovrebbero essere eccessive a causa dei costi incrementali e dei requisiti di spazio. Il potenziale aumento della compattazione del materiale è dovuto all'interazione delle particelle. Pertanto, il seguente metodo di calcolo teorico può essere utilizzato per fornire una stima preliminare delle dimensioni della tramoggia: Capacità della tramoggia = portata / (densità apparente × 0,8 × 12).

Il carbonato di calcio precipitato nella tramoggia tende a compattarsi, causando la formazione di buchi e ponti.

Attrezzatura per l'alimentazione

L'attrezzatura di alimentazione utilizzata varia a seconda del materiale da alimentare.

Gli alimentatori a coclea singola possono essere utilizzati per polveri e granuli scorrevoli. Gli alimentatori a coclea doppia possono essere utilizzati per polveri difficili da scorrere, mentre i vassoi vibranti possono essere utilizzati per materiali fibrosi e friabili.

Design a doppia vite

Per il carbonato di calcio a flusso libero, è sufficiente un alimentatore a coclea singola. Per risultati più affidabili, si consiglia generalmente un alimentatore a doppia coclea. È possibile utilizzare diversi tipi di coclea, a seconda della portata e delle caratteristiche del riempitivo minerale. I profili delle coclee più comunemente utilizzati sono concavi, forati, a spirale e a doppia coclea. Lo scopo di una coclea è quello di alimentare uniformemente grandi quantità di solidi nel processo di compoundazione della plastica. Queste coclee possono anche bloccare il flusso del materiale quando l'alimentatore a coclea si ferma, impedendo un grande afflusso di solidi fluidizzati.

Il carbonato di calcio tende inoltre a compattarsi sulle superfici metalliche, come le coclee di alimentazione. Per risolvere questo problema, vengono utilizzate due coclee interconnesse e corotanti con caratteristiche autopulenti, per garantire superfici pulite e un ambiente privo di accumuli.

Scale a ponte

I sistemi di pesatura garantiscono un'alimentazione costante e controllata nel mulino classificatore. Le opzioni disponibili spaziano dalle bilance a piattaforma di piccola capacità ai grandi sistemi di sospensione a tre punti. L'integrazione con gli alimentatori consente un controllo preciso della portata di alimentazione e garantisce la qualità del prodotto finale.

Conclusione

Dal comportamento delle particelle alla progettazione delle apparecchiature, il trasporto e l'alimentazione del carbonato di calcio in polvere in un mulino classificatore ad aria richiedono un'attenta valutazione della scienza dei materiali e dell'ingegneria meccanica. Ottimizzando ogni componente, come linee di trasporto, alimentatori, tramogge e sistemi di pesatura, si garantisce un'elevata uniformità del prodotto, tempi di fermo ridotti al minimo e modifiche efficienti del sistema di riempimento.

Informazioni su EPIC Powder Machinery

A Macchinari per polveri EPICForniamo sistemi avanzati per la macinazione ultrafine, il trasporto pneumatico e la classificazione dell'aria. Le nostre soluzioni personalizzate, inclusi i mulini classificatori ad aria ad alte prestazioni, sono affidabili per la lavorazione del carbonato di calcio e di altri minerali complessi nei settori della plastica, dei rivestimenti e dell'industria chimica. Lasciate che i nostri esperti vi aiutino a progettare il sistema ideale per la vostra applicazione.

Contattaci oggi stesso per saperne di più.