La micropoudre de silice est un matériau inorganique non métallique hautes performances. Elle est principalement obtenue à partir de quartz naturel ou fondu, grâce à des procédés de précision tels que le concassage, le broyage, la séparation magnétique, la flottation et le lavage à l'acide. Elle présente une granulométrie fine, une stabilité chimique, d'excellentes propriétés diélectriques, une grande surface spécifique et une conductivité thermique élevée. Elle joue un rôle essentiel dans des secteurs tels que l'électronique, la chimie, la pharmacie, la céramique et le moulage de précision. Récemment, la micropoudre de silice est devenue indispensable dans des domaines de pointe comme l'aérospatiale et le conditionnement de circuits intégrés.

Briser les stéréotypes

La micropoudre de silice est un additif industriel courant, utilisé pour épaissir, renforcer ou résister à l'usure dans les revêtements et les charges.

Produit par broyage et purification de quartz naturel ou fondu, sa taille de particule est minuscule, généralement mesurée en micromètres (μm) ou même en nanomètres (nm).

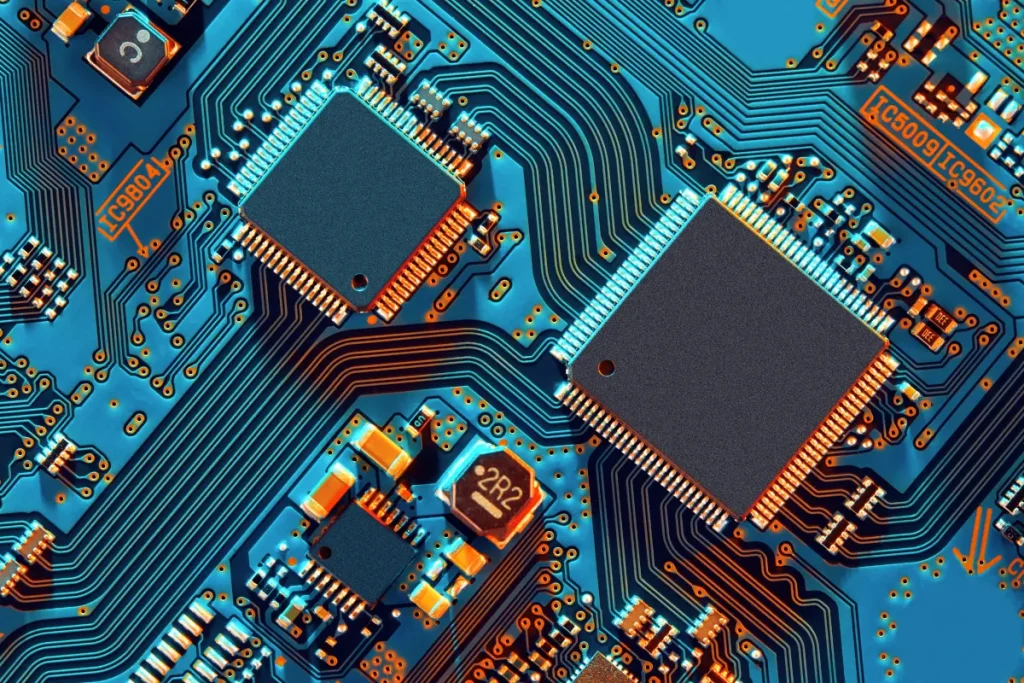

Or, c'est précisément ce matériau qui a connu une transformation remarquable, passant d'un rôle secondaire à une pierre angulaire de l'industrie de l'information électronique, notamment dans le domaine du packaging des puces. Le packaging des puces est l'étape cruciale qui protège le cœur fragile de la puce et établit les connexions électriques avec le monde extérieur. Le cœur du matériau de packaging est un composite appelé « composé de moulage époxy » (EMC). Il constitue le principal matériau de remplissage de ce composite, représentant une proportion importante de 80% à 90%. En substance, le boîtier noir de la puce que nous voyons est principalement composé de micropoudre de silice.

Trois fonctions principales

Agent de refroidissement : déterminer la température de la puce

Les GPU NVIDIA, du H100 au B200, adoptent la technologie de packaging CoWoS. Cette technologie intègre de manière dense plusieurs puces dans un seul boîtier, améliorant ainsi considérablement les performances et l'efficacité énergétique du système. Avec l'augmentation de la puissance des GPU, l'intégration de nombreuses puces sur un interposeur en silicium engendre des besoins de refroidissement extrêmement élevés. Une dissipation rapide de la chaleur peut entraîner une dégradation des performances (thermo-régulation), voire une panne de la puce. La résine époxy pure présente une très faible conductivité thermique, comparable à celle d'une couverture chaude. Son remplissage avec de la micropoudre de silice de haute pureté crée des voies efficaces de conduction thermique, transférant rapidement la chaleur générée par le cœur de la puce vers la coque extérieure pour la dissiper, garantissant ainsi un fonctionnement optimal de la puce dans une plage de température sûre.

Stabilisateur : contrecarrer les contraintes de dilatation et de contraction thermiques

Les puces électroniques sont constituées de divers matériaux (silicium, métal, plastique), chacun présentant un coefficient de dilatation thermique (CTE) différent. Lors des cycles d'alimentation et des fluctuations de température, la dilatation et la contraction différentielles de ces matériaux génèrent d'importantes contraintes internes, capables de briser les circuits métalliques internes de la puce, des centaines de fois plus fins qu'un cheveu. L'utilisation de micropoudre de silice comme charge en CEM offre des avantages indéniables. Sa grande pureté et sa faible radioactivité réduisent efficacement le coefficient de dilatation linéaire et le retrait du composé pendant le durcissement, tout en améliorant la résistance mécanique et les propriétés d'isolation. L'incorporation de micropoudre de silice réduit significativement le CTE global de la CEM, la rendant ainsi plus compatible avec la puce en silicium, la grille de connexion, etc. Elle agit comme un « tampon », absorbant et dispersant efficacement les contraintes, garantissant ainsi l'intégrité structurelle et la fiabilité à long terme de la puce dans des conditions difficiles.

Renforcement du squelette : amélioration de la résistance mécanique de l'emballage

La résine époxy non chargée est relativement souple et sujette à la déformation. Elle constitue la principale charge fonctionnelle en CEM, représentant plus de 901 TP3T de toutes les charges. Son application améliore considérablement la dureté, la résistance et le module du boîtier, lui permettant de résister aux chocs, vibrations et pressions externes, telle une armure robuste protégeant la puce interne.

Toutes les micropoudres de silice ne sont pas identiques

Cependant, toutes les micropoudres de silice ne sont pas essentielles à la vie des puces. La micropoudre de silice industrielle ordinaire contient d'importantes impuretés métalliques qui peuvent gravement altérer les performances électriques de la puce. Son utilisation pour le packaging des puces doit répondre à des normes extrêmement strictes :

Pureté ultra élevée : la teneur en impuretés métalliques doit être contrôlée à des niveaux de ppm (parties par million) ou même de ppb (parties par milliard).

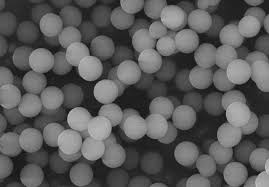

Distribution précise de la taille des particules : une micropoudre de silice sphérique avec une distribution uniforme de la taille des particules est nécessaire pour obtenir la densité de tassement la plus élevée et une fluidité optimale.

Sphéricité parfaite : Comparée à la poudre angulaire, la micropoudre de silice sphérique présente une contrainte plus faible, une meilleure fluidité et une densité de compactage plus élevée. Elle est donc idéale pour le packaging de puces haut de gamme.

Résumé

À mesure que les puces progressent vers des nœuds de 5 nm, 3 nm et même plus petits, la consommation d'énergie et la densité thermique augmentent considérablement, imposant des exigences quasi strictes en matière de gestion thermique des matériaux d'encapsulation. Des entreprises comme NVIDIA et Intel investissent déjà dans la R&D pour développer des matériaux de refroidissement de puces de nouvelle génération. Parallèlement, l'essor des technologies d'encapsulation avancées, comme l'encapsulation 2,5D/3D et les Chiplets, nécessite des matériaux d'encapsulation présentant des constantes diélectriques plus faibles, des pertes réduites et une fiabilité accrue.

Cela favorise les progrès continus de la technologie des micropoudres de silice. La micropoudre de silice sphérique synthétique de plus grande pureté, les techniques de modification de surface fonctionnalisées et les charges à faibles pertes adaptées à des bandes de fréquences spécifiques deviendront les axes prioritaires de la R&D pour la prochaine génération de puces. Il ne s'agit plus d'une simple charge passive, mais d'un matériau fonctionnel clé qui participe activement à la définition du plafond de performance des puces et en détermine la performance.

Poudre épique

Le secret pour fabriquer ces parfaites petites sphères de poudre de silice ne réside pas dans leur broyage, mais dans leur fusion. Un four de sphéroïdisation utilise une flamme surchauffée pour faire fondre ces particules poussiéreuses et irrégulières. Lorsqu'elles fondent, la tension superficielle naturelle les transforme en une boule parfaitement ronde, telle une goutte d'eau.

Une fois les sphères fabriquées, l'étape la plus importante consiste à les trier par taille. Cette opération est réalisée par un classeur à air. Imaginez un tamis ultra-précis qui garantit que toutes les petites billes ont quasiment la même taille. Ce tri est essentiel, car des billes de taille uniforme se tassent étroitement. Cela améliore la conductivité thermique et la résistance globale du matériau d'emballage final. Epic Powder classificateur d'air effectue les réglages fins, en s'assurant que le produit final est suffisamment pur pour fabriquer une puce.