La conception d'un système de transport et d'alimentation pneumatiques pour le carbonate de calcium en poudre dans un broyeur classificateur à air pour les opérations de compoundage de plastiques nécessite une compréhension approfondie du comportement de la poudre, des propriétés d'écoulement et des équipements de traitement. Un système mal conçu peut entraîner une accumulation de matière, des débits d'alimentation irréguliers et des problèmes de qualité du produit.

Cet article présente un guide technique complet sur la façon de concevoir un système de transport et d'alimentation efficace qui s'intègre parfaitement à des équipements tels qu'un broyeur classificateur à air, optimisant les performances, l'efficacité et la cohérence du produit.

Pourquoi le carbonate de calcium ?

Le carbonate de calcium est l'une des charges minérales les plus utilisées dans l'industrie des plastiques, appréciée pour sa polyvalence, son rapport coût-efficacité et sa facilité de mise en œuvre. Compatible avec diverses résines polymères, il peut être finement broyé à la granulométrie souhaitée pour des performances optimales. Utilisé comme additif dans les composites plastiques, le carbonate de calcium réduit l'énergie de surface, améliore l'opacité et la brillance, et contribue à un fini de surface plus lisse. Un contrôle minutieux de la granulométrie peut également améliorer la résistance aux chocs et le module de flexion (rigidité).

Le carbonate de calcium convient à une large gamme de thermoplastiques. Dans les composites en polypropylène, il augmente la dureté, essentielle pour les applications à haute température. Dans le PVC, il est utilisé aussi bien dans les produits flexibles (tuyaux, isolants pour fils et câbles, gants en latex, sacs poubelles) que dans les applications rigides (tuyaux extrudés, conduites d'eau, profilés de portes et fenêtres).

Systèmes de transport pneumatique pour carbonate de calcium

La forme des particules, la taille (rapport d'aspect), la distribution des tailles, ainsi que la rugosité de la surface, la dureté (résistance à l'abrasion) et la masse volumique apparente des solides jouent un rôle essentiel dans la conception des systèmes d'alimentation et de transport pneumatique.

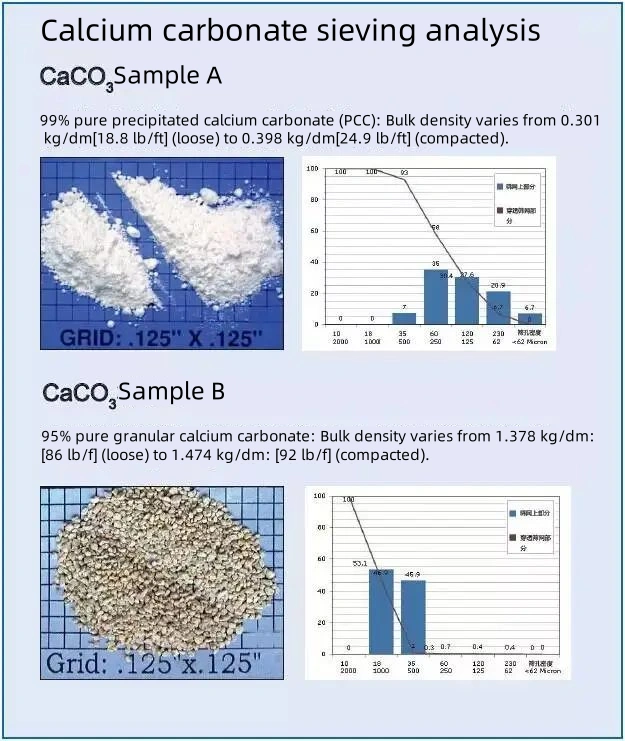

Dans le cas du carbonate de calcium, ses propriétés physiques peuvent varier considérablement selon la source et le procédé de fabrication. Comme le montre la figure 1, l'analyse par tamisage révèle des différences notables dans la forme, la taille et la distribution des particules entre deux échantillons distincts.

Figure 1

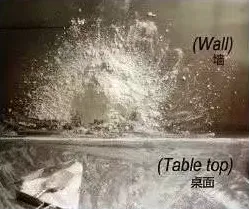

En raison de la complexité des interactions entre les particules (comme illustré à la figure 2), il est difficile d'établir une corrélation directe entre les propriétés particulaires d'une charge et sa fluidité en vrac. Par conséquent, les systèmes de transport pneumatique ne peuvent être standardisés ni achetés prêts à l'emploi ; ils doivent être conçus sur mesure pour chaque application spécifique. Les variations des caractéristiques en vrac ont un impact direct sur la conception du système et le choix des équipements, rendant les essais en laboratoire essentiels pour évaluer avec précision les propriétés des matériaux et leur comportement en écoulement.

Interactions entre particules

Trois types d'interactions clés influencent le comportement d'écoulement des charges minérales dans les systèmes de transport et d'alimentation pneumatiques : les interactions particule-particule, particule-équipement et particule-environnement.

Interactions particule-particule

Ces interactions sont régies par la composition chimique et les propriétés physiques de la charge, indépendamment du comportement en masse.

Les principales forces en jeu sont les forces électrostatiques et les forces de Van der Waals entre les particules. Les forces de Van der Waals s'affaiblissent à mesure que la séparation des particules augmente, ce qui signifie que l'ajout de particules plus fines aux poudres cohésives peut parfois améliorer la fluidité.

D'autres forces pertinentes incluent : les forces capillaires, qui résultent de la formation de ponts liquides lorsque de la vapeur d'eau est présente dans le gaz environnant ; les forces de frittage, qui provoquent la formation de ponts solides dus à la migration de la matière par diffusion ou écoulement visqueux. Ces forces interparticulaires peuvent entraîner une augmentation de la cohésion, favorisant l'agglomération et réduisant l'efficacité de l'écoulement.

Interactions particules-équipements

Le mouvement des particules solides à travers des trémies, des tuyaux ou d’autres conteneurs dépend en grande partie de deux propriétés des matériaux :

Le frottement pariétal, qui décrit le glissement des particules sur les surfaces de l'équipement. La résistance au cisaillement, qui désigne la résistance d'une masse de poudre compactée à la déformation ou au mouvement interne des particules. Ces deux propriétés sont essentielles pour une alimentation et un transport fiables.

Interactions particules-environnement

Des facteurs externes, tels que la température, l'humidité relative, les vibrations, la gravité et le flux d'air, ont également un impact sur l'écoulement de la poudre. L'humidité influence les forces capillaires par l'adsorption d'humidité et la formation de ponts liquides, en particulier dans les matériaux hygroscopiques.

La température affecte la cristallinité et peut favoriser le frittage, modifiant ainsi la structure et la fluidité des particules. La pression augmente le contact interparticulaire, ce qui entraîne une densité de tassement plus élevée et une meilleure adhérence. Ensemble, ces conditions environnementales façonnent les caractéristiques d'écoulement globales du matériau en vrac.

Systèmes de transport pneumatique pour carbonate de calcium

Un système de transport pneumatique se compose généralement de cinq composants de base : une unité d'alimentation, une ligne de transport, une unité de dosage, une unité de séparation matériau-gaz et un système de contrôle.

Équipement de dosage

Lors du choix d'une unité de dosage, il est essentiel de tenir compte du fait que certaines particules de carbonate de calcium sont légères et très fluides, ce qui peut entraîner une entrée excessive de matériau dans la ligne de transport. Pour contrôler le débit d'alimentation, une vanne rotative est souvent utilisée pour doser le matériau dans le système de transport pneumatique, qu'il fonctionne sous pression ou sous vide.

Cependant, en raison de la cohésivité variable du carbonate de calcium, des dépôts peuvent se former sur les palettes d'une vanne rotative à passage direct. Dans ce cas, une vanne rotative à passage direct est recommandée. Ce type de vanne utilise des jets d'air pour dégager les palettes lors de sa rotation, empêchant ainsi toute accumulation. De plus, l'installation d'un cône de fluidisation au fond du silo d'alimentation peut améliorer le contrôle du débit en favorisant une évacuation régulière des matériaux.

Lignes de convoyage

La poudre de carbonate de calcium peut causer de nombreux problèmes dans les systèmes de convoyeurs des broyeurs classificateurs à air. Parmi ces problèmes, on peut citer le blocage de la matière dans la trémie, l'inondation de la ligne de convoyage, son accumulation à l'intérieur de celle-ci et le colmatage des sacs filtrants ou des silos de l'unité de réception.

Les tubes rigides peuvent être utilisés comme lignes de transport pour le carbonate de calcium hautement fluidisé et légèrement collant. Cependant, si le carbonate de calcium a tendance à adhérer à l'intérieur de la ligne de transport, envisagez l'utilisation de tubes flexibles. Leur flexibilité empêche l'accumulation sur les parois du tuyau.

Dans les systèmes de vide continu, l'utilisation de vannes de rinçage est un bon moyen de garantir la propreté de la ligne de convoyage entre les transferts. Commencez par fermer la vanne d'arrêt côté alimentation du système de vide pour augmenter la pression d'air dans la ligne de convoyage. Ouvrez ensuite la vanne : l'onde de pression produite éliminera les matières adhérant aux surfaces internes de la ligne de convoyage.

Unités de séparation des gaz et des matériaux

Le carbonate de calcium a tendance à adhérer aux filtres, provoquant des blocages et réduisant leur efficacité. Pour le carbonate de calcium collant, l'utilisation de sacs filtrants plutôt que de cartouches filtrantes plissées peut empêcher le carbonate de calcium d'adhérer au filtre. Dans les cas les plus graves, l'utilisation d'un média filtrant en PTFE est recommandée. Certains carbonates de calcium peuvent nécessiter une évacuation plus raide et plus conique pour permettre une vidange complète de la trémie. Des dispositifs d'aide à l'écoulement, tels que des vibrateurs ou des tampons de fluidisation dans la trémie de réception, assurent souvent une vidange plus rapide et plus complète.

Alimentation au carbonate de calcium

Deux variables principales déterminent la sélection d'un système d'alimentation de broyeur classificateur à air pour chaque échantillon de carbonate de calcium : les caractéristiques de la charge minérale (par exemple, la taille et la forme des particules, la perméabilité aux gaz, la masse volumique apparente et l'angle de repos) et le débit d'alimentation souhaité.

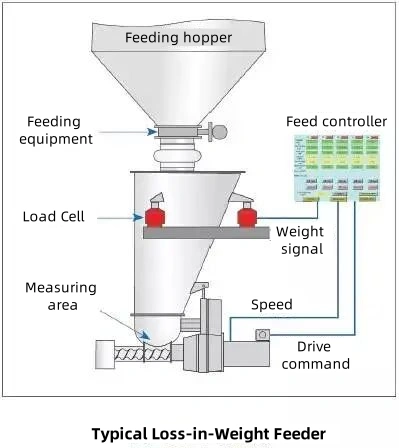

Les doseurs à perte de poids (LIW) offrent une manutention entièrement fermée, minimisant la poussière et garantissant des débits d'alimentation précis pour préserver la qualité du produit final. Ces doseurs sont disponibles en différentes configurations, permettant de personnaliser la taille de la trémie, les mécanismes d'alimentation et les systèmes de pesage pour répondre aux caractéristiques spécifiques du matériau, au comportement de l'écoulement et aux débits d'alimentation requis.

Mesure volumétrique vs. mesure gravimétrique

La plupart des doseurs peuvent être classés comme volumétriques ou gravimétriques.

Les doseurs volumétriques fournissent un volume constant de matière par unité de temps et offrent la solution d'alimentation la plus économique. Cependant, les doseurs volumétriques à vis manquent de capacités de détection et ne peuvent pas s'adapter aux variations de masse volumique apparente. Par conséquent, ces doseurs sont particulièrement adaptés aux matières relativement fluides et à masse volumique apparente stable (par exemple, les granulés) et aux applications où la précision de l'alimentation n'est pas essentielle.

Les doseurs gravimétriques délivrent un poids constant de matière par unité de temps. Ils surveillent non seulement le processus d'alimentation, mais disposent également d'une boucle de rétroaction qui mesure le poids et la vitesse afin de déterminer le poids réel introduit par seconde.

Sélection de trémie

Une fois la taille et le type d'alimentateur déterminés, une trémie de forme et de taille appropriées doit être sélectionnée pour contenir le matériau nécessaire aux opérations de compoundage plastique en continu.

Les trémies sont disponibles en formes cylindriques, asymétriques et symétriques, allant d'un litre à plusieurs centaines de litres. La taille de la trémie d'alimentation dépend des besoins de remplissage et de l'espace disponible. En général, pour un remplissage 12 fois par heure, le niveau de remplissage maximal devrait atteindre 80% du volume de la trémie. La taille de la trémie ne doit pas être excessive en raison du coût supplémentaire et de l'encombrement. Le risque de compaction accrue des matériaux est dû à l'interaction des particules. Par conséquent, la méthode de calcul théorique suivante peut être utilisée pour fournir une estimation préliminaire de la taille de la trémie : capacité de la trémie = débit / (masse volumique apparente × 0,8 × 12).

Le carbonate de calcium précipité dans la trémie a tendance à se compacter, ce qui peut entraîner des trous de rat et des pontages.

Équipement d'alimentation

L'équipement d'alimentation utilisé varie en fonction du matériau alimenté.

Les doseurs monovis conviennent aux poudres et granulés à écoulement facile. Les doseurs bivis conviennent aux poudres à écoulement difficile, et les plateaux vibrants aux matériaux fibreux et friables.

Conception à double vis

Pour le carbonate de calcium fluide, un doseur à vis unique suffit. Un doseur à double vis est généralement recommandé pour des résultats plus fiables. Différents types de vis peuvent être utilisés, selon le débit et les caractéristiques de la charge minérale. Les profils de vis les plus couramment utilisés sont les vis concaves, les vis à tête fraisée, les vis hélicoïdales et les doubles vis. Le but d'une vis est d'alimenter uniformément de grandes quantités de solides dans le processus de compoundage plastique. Ces vis peuvent également bloquer l'écoulement du matériau lorsque le doseur à vis s'arrête, empêchant ainsi un afflux important de solides fluidisés.

Le carbonate de calcium a également tendance à se compacter sur les surfaces métalliques, comme les vis d'alimentation. Pour remédier à ce problème, deux vis autonettoyantes, engrenées et co-rotatives, sont utilisées pour garantir des surfaces de vis propres et un environnement sans accumulation.

Échelles de pont

Les systèmes de pesage assurent une alimentation constante et contrôlée du broyeur-sélecteur. Les options vont des balances à plateforme de petite capacité aux grands systèmes de suspension à trois points. L'intégration avec les doseurs permet un contrôle précis du débit d'alimentation et garantit la qualité du produit final.

Conclusion

Du comportement des particules à la conception des équipements, le transport et l'alimentation en carbonate de calcium en poudre d'un broyeur classificateur à air nécessitent une attention particulière à la science des matériaux et à l'ingénierie mécanique. L'optimisation de chaque composant, comme les lignes de transport, les doseurs, les trémies et les systèmes de pesage, garantit une grande homogénéité du produit, une réduction des temps d'arrêt et une modification efficace de la chargeuse.

À propos d'EPIC Powder Machinery

À Machines à poudre EPICNous proposons des systèmes avancés pour le broyage ultrafin, le transport pneumatique et la classification pneumatique. Nos solutions personnalisées, notamment nos broyeurs classificateurs pneumatiques haute performance, sont reconnues pour le traitement du carbonate de calcium et d'autres charges minérales complexes dans les industries du plastique, des revêtements et de la chimie. Nos experts vous aident à concevoir le système idéal pour votre application.

Contactez-nous dès aujourd'hui pour en savoir plus.