El micropolvo de sílice es un material inorgánico no metálico de alto rendimiento. Se obtiene principalmente del cuarzo natural o fundido mediante procesos precisos como trituración, molienda, separación magnética, flotación y lavado ácido. Presenta un tamaño de partícula fino, estabilidad química, excelentes propiedades dieléctricas, gran área superficial y alta conductividad térmica. Desempeña un papel fundamental en industrias como la electrónica, la química, la farmacéutica, la cerámica y la fundición de precisión. Recientemente, el micropolvo de sílice se ha vuelto indispensable en campos avanzados como la industria aeroespacial y el encapsulado de circuitos integrados.

Rompiendo estereotipos

El micropolvo de sílice es un aditivo industrial común, utilizado para espesar, reforzar o aumentar la resistencia al desgaste en revestimientos y rellenos.

Producido mediante la molienda y purificación de cuarzo natural o fundido, su tamaño de partícula es minúsculo, normalmente medido en micrómetros (μm) o incluso nanómetros (nm).

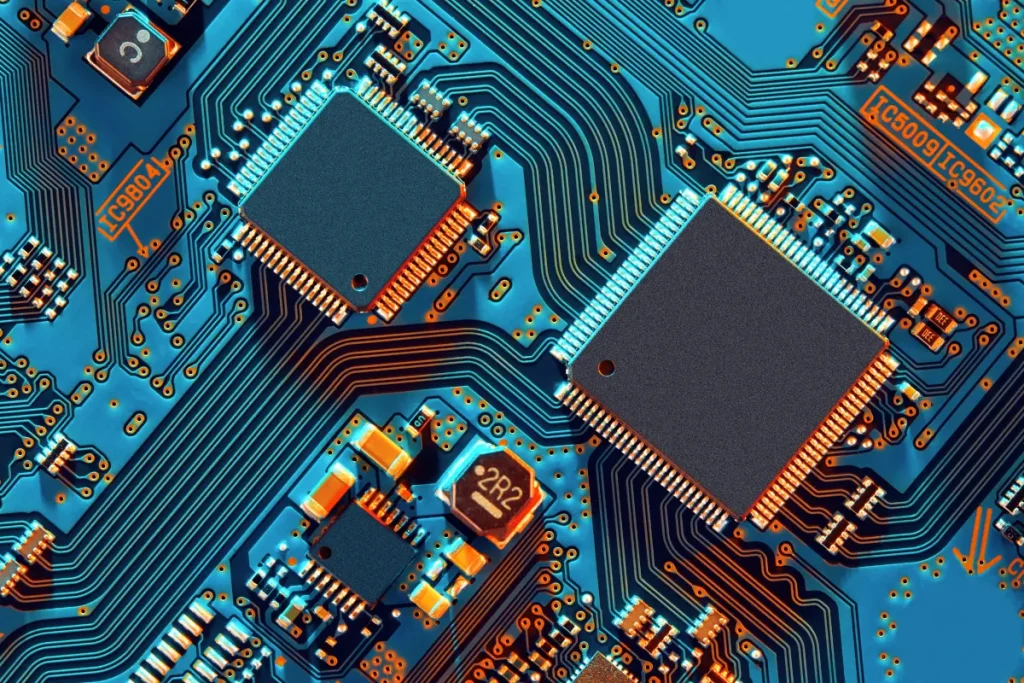

Sin embargo, es precisamente este material el que ha experimentado una notable transformación, pasando de ser un elemento secundario a convertirse en un pilar fundamental en la industria de la información electrónica, en particular en el campo del encapsulado de chips. El encapsulado de chips es el paso crucial que protege el frágil núcleo del chip y establece las conexiones eléctricas con el exterior. El núcleo del material de encapsulado es un compuesto conocido como "compuesto de moldeo epoxi" (EMC). Constituye el principal material de relleno de este compuesto, representando una parte sustancial de su contenido (80% a 90%). En esencia, la carcasa negra del chip que vemos está compuesta principalmente de micropolvo de sílice.

Tres funciones principales

Agente refrigerante: determinación de la temperatura del chip

Con las GPU de NVIDIA, desde la H100 hasta la B200, que adoptan la tecnología de encapsulado CoWoS, se integran múltiples chips densamente en un solo encapsulado, lo que mejora significativamente el rendimiento del sistema y la eficiencia energética. A medida que aumenta la potencia de la GPU, la integración de numerosos chips en un intercalador de silicio genera una demanda de refrigeración extremadamente alta. Si el calor no se puede disipar rápidamente, se produce una degradación del rendimiento (estrangulamiento térmico) o incluso el fallo del chip. La resina epoxi pura tiene una conductividad térmica muy baja, similar a una manta térmica. Al rellenarla con micropolvo de sílice de alta pureza, se crean vías eficientes para la conducción térmica, transfiriendo rápidamente el calor generado por el núcleo del chip a la carcasa exterior para su disipación, garantizando así un funcionamiento eficiente del chip dentro de un rango de temperatura seguro.

Estabilizador: Contrarresta el estrés por expansión y contracción térmica

Los chips están compuestos por diversos materiales (silicio, metal, plástico), cada uno con un coeficiente de expansión térmica (CTE) diferente. Durante los ciclos de encendido y las fluctuaciones de temperatura, la expansión y contracción diferencial de estos materiales genera una tensión interna significativa, capaz de romper los circuitos metálicos internos del chip, que son cientos de veces más delgados que un cabello humano. El uso de micropolvo de sílice como relleno en EMC ofrece claras ventajas. Su alta pureza y baja radiactividad reducen eficazmente el coeficiente de expansión lineal y la contracción del compuesto durante el curado, a la vez que mejoran la resistencia mecánica y las propiedades de aislamiento. La incorporación de micropolvo de sílice reduce significativamente el CTE general del EMC, haciéndolo más compatible con la matriz de silicio, el marco de conductores, etc. Actúa como un amortiguador, absorbiendo y dispersando eficazmente la tensión, garantizando así la integridad estructural y la fiabilidad a largo plazo del chip en condiciones adversas.

Esqueleto de refuerzo: mejora de la resistencia mecánica del embalaje

La resina epoxi sin relleno es relativamente blanda y propensa a la deformación. Actúa como el principal relleno funcional en la EMC, representando más del 90% de todos los rellenos. Su aplicación mejora significativamente la dureza, la resistencia y el módulo del cuerpo del empaque, permitiéndole soportar impactos físicos externos, vibraciones y presiones, como una robusta armadura que protege el chip interno.

No todos los micropolvos de sílice son iguales

Sin embargo, no todo el micropolvo de sílice es esencial para los chips. El micropolvo de sílice de grado industrial común contiene importantes impurezas metálicas que pueden afectar gravemente el rendimiento eléctrico del chip. Su uso en el empaquetado de chips debe cumplir con estándares extremadamente altos:

Pureza ultra alta: el contenido de impurezas metálicas debe controlarse en niveles de ppm (partes por millón) o incluso ppb (partes por mil millones).

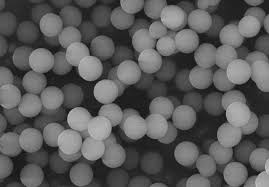

Distribución precisa del tamaño de partículas: se requiere micropolvo de sílice esférico con una distribución uniforme del tamaño de partículas para lograr la mayor densidad de empaquetamiento y una fluidez óptima.

Esfericidad perfecta: En comparación con el polvo angular, el micropolvo de sílice esférico presenta menor tensión, mejor fluidez y mayor densidad de empaquetamiento. Esto lo convierte en la opción ideal para el empaquetado de chips de alta gama.

Resumen

A medida que los chips avanzan hacia nodos de 5 nm, 3 nm e incluso más pequeños, el consumo de energía y la densidad térmica aumentan drásticamente, lo que impone exigencias casi rigurosas a la capacidad de gestión térmica de los materiales de empaquetado. Empresas como NVIDIA e Intel ya están invirtiendo en I+D para materiales de refrigeración de chips de próxima generación. Simultáneamente, el auge de tecnologías de empaquetado avanzadas, como el empaquetado 2.5D/3D y Chiplet, requiere materiales de empaquetado con constantes dieléctricas más bajas, menor pérdida y mayor fiabilidad.

Esto impulsa el avance continuo en la tecnología de micropolvo de sílice. El micropolvo de sílice esférico sintético de mayor pureza, las técnicas de modificación de superficies funcionalizadas y los rellenos de baja pérdida diseñados para bandas de frecuencia específicas se convertirán en los ejes de I+D para la próxima generación de componentes esenciales para chips. Ya no se trata de un simple relleno pasivo, sino de un material funcional clave que participa activamente en el límite de rendimiento de los chips y lo determina.

Polvo épico

El secreto para crear esas pequeñas esferas perfectas de polvo de sílice no consiste en molerlas. Se trata de fundirlas. Una máquina especial llamada horno de esferoidización utiliza una llama muy caliente para fundir las partículas polvorientas e irregulares. Al fundirse, la tensión superficial natural las transforma en una bola redonda perfecta, como una gota de agua.

Una vez fabricadas las esferas, el siguiente paso más importante es clasificarlas por tamaño. Esto se realiza mediante un clasificador de aire. Es como un tamiz de alta precisión que garantiza que todas las bolitas tengan un tamaño prácticamente idéntico. Esto es crucial porque las bolitas de tamaño uniforme se compactan firmemente. Esto mejora la conductividad térmica del material final del envase del chip y lo hace más resistente en general. Epic Powder's clasificador de aire Realiza el ajuste fino, asegurándose de que el producto final sea lo suficientemente puro para fabricar un chip.