Die Entwicklung eines pneumatischen Förder- und Zuführsystems in einer Windsichtermühle für pulverförmiges Calciumcarbonat in Kunststoffmischprozessen erfordert umfassende Kenntnisse des Pulververhaltens, der Fließeigenschaften und der Prozessausrüstung. Ein schlecht konzipiertes System kann zu Materialablagerungen, ungleichmäßigen Zuführraten und Qualitätsproblemen führen.

Dieser Artikel enthält eine umfassende technische Anleitung zur Entwicklung eines effektiven Förder- und Zuführsystems, das sich nahtlos in Geräte wie eine Luftklassiermühle integrieren lässt und so Leistung, Effizienz und Produktkonsistenz optimiert.

Warum Calciumcarbonat?

Calciumcarbonat ist einer der am häufigsten verwendeten mineralischen Füllstoffe in der Kunststoffindustrie und wird aufgrund seiner Vielseitigkeit, Kosteneffizienz und einfachen Verarbeitung geschätzt. Es ist mit verschiedenen Polymerharzen kompatibel und kann für optimale Leistung auf die gewünschte Partikelgröße fein gemahlen werden. Als Additiv in Kunststoffverbundwerkstoffen reduziert Calciumcarbonat die Oberflächenenergie, erhöht Opazität und Glanz und trägt zu einer glatteren Oberflächenbeschaffenheit bei. Eine sorgfältige Kontrolle der Partikelgröße kann zudem die Schlagfestigkeit und den Biegemodul (Steifigkeit) verbessern.

Calciumcarbonat eignet sich für eine Vielzahl von Thermoplasten. In Polypropylen-Verbundwerkstoffen erhöht es die Härte – entscheidend für Hochtemperaturanwendungen. In PVC wird es sowohl in flexiblen Produkten (z. B. Rohren, Draht- und Kabelisolierungen, Latexhandschuhen, Müllsäcken) als auch in starren Anwendungen (z. B. extrudierten Rohren, Wasserleitungen, Tür- und Fensterprofilen) eingesetzt.

Pneumatische Fördersysteme für Calciumcarbonat

Bei der Auslegung von Zuführ- und pneumatischen Fördersystemen spielen Partikelform, -größe (Seitenverhältnis), Größenverteilung sowie Oberflächenrauheit, Härte (Abriebfestigkeit) und Schüttdichte von Feststoffen eine entscheidende Rolle.

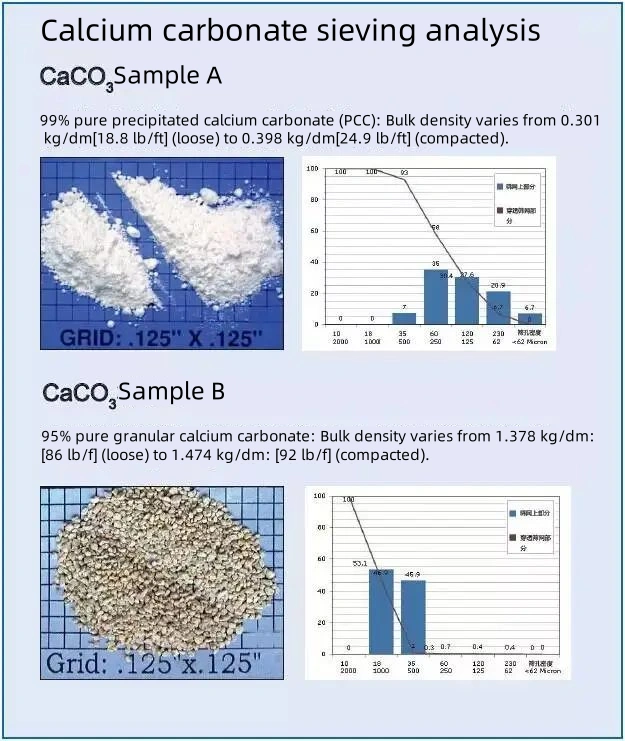

Bei Calciumcarbonat können die physikalischen Eigenschaften je nach Quelle und Herstellungsprozess stark variieren. Wie in Abbildung 1 dargestellt, zeigt die Siebanalyse deutliche Unterschiede in Partikelform, -größe und -verteilung zwischen zwei verschiedenen Proben.

Abbildung 1

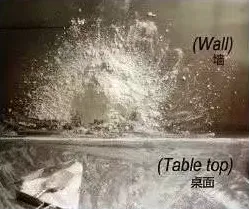

Aufgrund der komplexen Partikelwechselwirkungen (siehe Abbildung 2) ist es schwierig, einen direkten Zusammenhang zwischen den Partikeleigenschaften eines Füllstoffs und seiner Fließfähigkeit herzustellen. Daher können pneumatische Fördersysteme weder standardisiert noch serienmäßig erworben werden – sie müssen für jede Anwendung individuell entwickelt werden. Schwankungen in den Schütteigenschaften wirken sich direkt auf die Systemkonstruktion und die Geräteauswahl aus. Daher sind Labortests zur genauen Beurteilung der Materialeigenschaften und des Fließverhaltens unerlässlich.

Partikelinteraktionen

Drei wichtige Arten von Wechselwirkungen beeinflussen das Fließverhalten von mineralischen Füllstoffen in pneumatischen Förder- und Zuführsystemen: Wechselwirkungen zwischen Partikeln, zwischen Partikeln und Ausrüstung sowie zwischen Partikeln und Umgebung.

Teilchen-Teilchen-Wechselwirkungen

Diese Wechselwirkungen werden durch die chemische Zusammensetzung und die physikalischen Eigenschaften des Füllstoffs bestimmt, unabhängig vom Volumenverhalten.

Die primären Kräfte sind elektrostatische Kräfte und Van-der-Waals-Kräfte zwischen den Partikeln. Van-der-Waals-Kräfte nehmen mit zunehmender Partikeltrennung ab, sodass die Zugabe feinerer Partikel zu kohäsiven Pulvern manchmal die Fließfähigkeit verbessern kann.

Weitere relevante Kräfte sind: Kapillarkräfte, die durch Flüssigkeitsbrücken entstehen, wenn Wasserdampf im umgebenden Gas vorhanden ist. Sinterkräfte, die aufgrund von Materialmigration durch Diffusion oder viskose Strömung zu Feststoffbrücken führen. Diese interpartikulären Kräfte können zu erhöhter Kohäsion führen, die Agglomeration fördern und die Fließeffizienz verringern.

Partikel-Geräte-Wechselwirkungen

Die Bewegung von Feststoffpartikeln durch Trichter, Rohre oder andere Behälter hängt im Wesentlichen von zwei Materialeigenschaften ab:

Wandreibung: Sie beschreibt, wie Partikel an den Oberflächen der Anlage gleiten. Scherfestigkeit: Sie beschreibt den Widerstand einer verdichteten Pulvermasse gegen Verformung oder innere Partikelbewegung. Beide Eigenschaften sind entscheidend für eine zuverlässige Zuführ- und Förderleistung.

Partikel-Umgebungs-Wechselwirkungen

Auch externe Faktoren wie Temperatur, relative Luftfeuchtigkeit, Vibration, Schwerkraft und Luftstrom wirken sich auf den Pulverfluss aus. Die Luftfeuchtigkeit beeinflusst die Kapillarkräfte durch Feuchtigkeitsaufnahme und Flüssigkeitsbrückenbildung, insbesondere bei hygroskopischen Materialien.

Die Temperatur beeinflusst die Kristallinität und kann das Sintern fördern, wodurch sich die Partikelstruktur und das Fließvermögen verändern. Druck erhöht den Kontakt zwischen den Partikeln, was zu einer höheren Packungsdichte und stärkerer Haftung führt. Zusammen prägen diese Umgebungsbedingungen die Fließeigenschaften des Schüttguts.

Pneumatische Fördersysteme für Calciumcarbonat

Ein pneumatisches Fördersystem besteht typischerweise aus fünf Grundkomponenten: einer Antriebseinheit, einer Förderleitung, einer Dosiereinheit, einer Material-Gas-Trenneinheit und einem Steuerungssystem.

Dosieranlagen

Bei der Auswahl einer Dosiereinheit ist zu berücksichtigen, dass bestimmte Calciumcarbonat-Partikelgrößen leicht und gut rieselfähig sind. Dies kann dazu führen, dass zu viel Material in die Förderleitung gelangt. Zur Steuerung der Förderleistung wird häufig ein Drehventil eingesetzt, um das Material in das pneumatische Fördersystem zu dosieren – unabhängig davon, ob es unter Druck oder Vakuum betrieben wird.

Aufgrund der unterschiedlichen Kohäsion von Calciumcarbonat kann es jedoch zu Materialablagerungen an den Flügeln einer Durchlauf-Zellenradschleuse kommen. In solchen Fällen empfiehlt sich eine Durchblas-Zellenradschleuse. Diese Art von Schleuse nutzt Luftdüsen, um Material während der Rotation von den Flügeln zu entfernen und so Ablagerungen zu verhindern. Zusätzlich kann die Installation eines Fluidisierungskegels am Boden des Zufuhrsilos die Durchflusskontrolle weiter verbessern und einen gleichmäßigen Materialaustrag fördern.

Förderstrecken

Calciumcarbonatpulver kann in Fördersystemen von Windsichtermühlen zahlreiche Probleme verursachen. Zu den Problemen gehören das Feststecken von Material im Trichter, das Überfluten der Förderleitung, das Ansammeln im Inneren der Förderleitung und das Verstopfen von Filterbeuteln oder Silos in der Aufnahmeeinheit.

Starre Schläuche eignen sich als Förderleitungen sowohl für hochflüssiges als auch für leicht klebriges Calciumcarbonat. Sollte das Calciumcarbonat jedoch dazu neigen, an der Innenseite der Förderleitung zu haften, empfiehlt sich die Verwendung flexibler Schläuche. Deren Flexibilität verhindert Ablagerungen an den Rohrwänden.

In kontinuierlichen Vakuumsystemen ist der Einsatz von Spülventilen eine gute Möglichkeit, die Sauberkeit der Förderleitung zwischen den Transfers zu gewährleisten. Schließen Sie zunächst das Absperrventil auf der Zufuhrseite des Vakuumsystems, um den Luftdruck in der Förderleitung zu erhöhen. Öffnen Sie anschließend das Ventil. Die entstehende Druckwelle hilft, anhaftendes Material von den Innenflächen der Förderleitung zu entfernen.

Material-Gas-Trennanlagen

Calciumcarbonat neigt dazu, an Filtern zu haften, was zu Verstopfungen und einer verringerten Filtereffizienz führt. Bei klebrigem Calciumcarbonat kann die Verwendung von Filterbeuteln anstelle von gefalteten Filterpatronen helfen, das Anhaften von Calciumcarbonat am Filter zu verhindern. In schweren Fällen wird die Verwendung von PTFE-Filtermedien empfohlen. Bei manchen Calciumcarbonaten ist ein steilerer, konischerer Auslauf erforderlich, um den Trichter vollständig zu entleeren. Fließhilfen wie Vibratoren oder Fluidisierungskissen im Auffangbehälter sorgen oft für eine schnellere und vollständigere Entleerung.

Calciumcarbonat-Fütterung

Zwei Hauptvariablen bestimmen die Auswahl eines Luftklassierer-Mühlenzufuhrsystems für jede Calciumcarbonatprobe: die Eigenschaften des mineralischen Füllstoffs (z. B. Partikelgröße und -form, Gasdurchlässigkeit, Schüttdichte und Schüttwinkel) und die gewünschte Zufuhrrate.

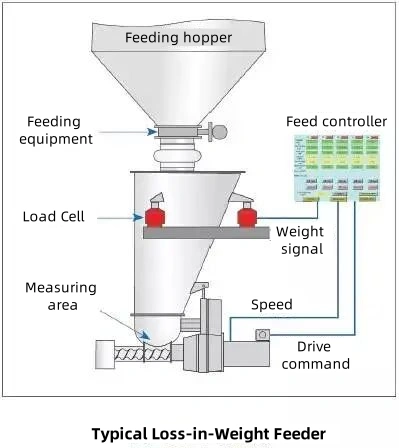

Differentialdosierer (LIW) bieten eine vollständig geschlossene Materialhandhabung, minimieren Staub und gewährleisten präzise Dosierraten zur Sicherstellung der Endproduktqualität. Diese Dosierer sind in verschiedenen Konfigurationen erhältlich und ermöglichen die individuelle Anpassung von Trichtergröße, Dosiermechanismen und Wiegesystemen an spezifische Materialeigenschaften, Fließverhalten und erforderliche Dosierraten.

Volumetrische Messung vs. gravimetrische Messung

Die meisten Zuführungen können entweder als volumetrisch oder als gravimetrisch kategorisiert werden.

Volumetrische Dosierer liefern ein konstantes Materialvolumen pro Zeiteinheit und bieten die kostengünstigste Dosierlösung. Allerdings verfügen volumetrische Schneckendosierer nicht über Erkennungsfunktionen und können sich nicht an Änderungen der Schüttdichte anpassen. Daher eignen sich diese Dosierer am besten für relativ frei fließende Materialien mit stabiler Schüttdichte (z. B. Pellets) und Anwendungen, bei denen die Dosiergenauigkeit nicht entscheidend ist.

Gravimetrische Dosierer liefern pro Zeiteinheit ein konstantes Materialgewicht. Gravimetrische Dosierer überwachen nicht nur den Dosiervorgang, sondern verfügen auch über eine Rückkopplungsschleife, die Gewicht und Geschwindigkeit misst und so das tatsächliche Dosiergewicht pro Sekunde ermittelt.

Trichterauswahl

Nachdem Größe und Typ des Zuführers bestimmt wurden, muss ein Trichter mit der entsprechenden Form und Größe ausgewählt werden, um das für kontinuierliche Kunststoff-Compoundiervorgänge erforderliche Material aufzunehmen.

Trichter sind in zylindrischer, asymmetrischer und symmetrischer Form erhältlich und haben ein Fassungsvermögen von einem Liter bis zu mehreren hundert Litern. Die Größe des Zuführtrichters richtet sich nach dem Nachfüllbedarf und dem verfügbaren Platz. Bei einer Nachfüllung von 12 Mal pro Stunde sollte der maximale Füllstand in der Regel 80 % des Trichtervolumens betragen. Aufgrund von Mehrkosten und Platzbedarf sollte die Trichtergröße nicht zu groß gewählt werden. Durch Partikelwechselwirkung kann es zu einer erhöhten Materialverdichtung kommen. Daher kann die folgende theoretische Berechnungsmethode zur vorläufigen Abschätzung der Trichtergröße verwendet werden: Trichterkapazität = Durchflussrate / (Schüttdichte × 0,8 × 12).

Ausgefälltes Calciumcarbonat neigt im Trichter zur Verdichtung. Dies kann zu Rattenlöchern und Brückenbildung führen.

Fütterungsausrüstung

Die verwendete Zuführeinrichtung variiert je nach zugeführtem Material.

Für leicht fließende Pulver und Granulate können Einzelschneckendosierer verwendet werden, für schwer fließende Pulver Doppelschneckendosierer und für faserige und brüchige Materialien Vibrationsrinnen.

Doppelschnecken-Design

Für frei fließendes Calciumcarbonat ist ein einzelner Schneckenförderer ausreichend. Für zuverlässigere Ergebnisse wird generell ein Doppelschneckenförderer empfohlen. Je nach Durchflussrate und Eigenschaften des mineralischen Füllstoffs können verschiedene Schneckentypen verwendet werden. Die am häufigsten verwendeten Schneckenprofile sind konkav, Bohr-, Spiral- und Doppelschnecken. Der Zweck einer Schnecke besteht darin, große Mengen Feststoffe gleichmäßig in den Kunststoff-Compoundierungsprozess einzubringen. Diese Schnecken können den Materialfluss auch blockieren, wenn der Schneckenförderer stoppt, und so einen großen Zustrom fluidisierter Feststoffe verhindern.

Calciumcarbonat neigt außerdem dazu, sich auf Metalloberflächen, wie beispielsweise Förderschnecken, zu verdichten. Um diesem Problem entgegenzuwirken, werden zwei ineinandergreifende, gleichsinnig rotierende Schnecken mit selbstreinigenden Eigenschaften eingesetzt, um saubere Schneckenoberflächen und eine ablagerungsfreie Umgebung zu gewährleisten.

Brückenwaagen

Wiegesysteme gewährleisten eine gleichmäßige und kontrollierte Zuführung in die Sichtermühle. Die Optionen reichen von kleinen Plattformwaagen bis hin zu großen Dreipunktaufhängungssystemen. Die Integration mit Zuführgeräten ermöglicht eine präzise Steuerung der Zuführrate und sichert die Qualität des Endprodukts.

Abschluss

Vom Partikelverhalten bis zur Anlagenkonstruktion erfordert die Förderung und Zuführung von pulverförmigem Calciumcarbonat in eine Windsichtermühle eine sorgfältige Berücksichtigung der Werkstoffkunde und des Maschinenbaus. Durch die Optimierung aller Komponenten wie Förderleitungen, Zuführungen, Trichter und Wiegesysteme wird eine hohe Produktkonsistenz, minimierte Ausfallzeiten und eine effiziente Füllstoffmodifikation gewährleistet.

Über EPIC Powder Machinery

Bei EPIC PulvermaschinenWir bieten fortschrittliche Systeme für Feinstmahlung, pneumatische Förderung und Windsichtung. Unsere maßgeschneiderten Lösungen, darunter Hochleistungs-Windsichtermühlen, sind bewährt bei der Verarbeitung von Calciumcarbonat und anderen anspruchsvollen mineralischen Füllstoffen in der Kunststoff-, Lack- und Chemieindustrie. Unsere Experten unterstützen Sie bei der Entwicklung des idealen Systems für Ihre Anwendung.

Kontaktieren Sie uns noch heute, um mehr zu erfahren.