Silica-Mikropulver ist ein leistungsstarkes anorganisches, nichtmetallisches Material. Es wird hauptsächlich aus natürlichem oder geschmolzenem Quarz durch präzise Verfahren wie Zerkleinern, Mahlen, magnetische Trennung, Flotation und Säurewäsche gewonnen. Es zeichnet sich durch feine Partikelgröße, chemische Stabilität, hervorragende dielektrische Eigenschaften, eine große Oberfläche und eine hohe Wärmeleitfähigkeit aus. Es spielt eine entscheidende Rolle in Branchen wie der Elektronik, Chemie, Pharmazie, Keramik und dem Feinguss. In jüngster Zeit ist Silica-Mikropulver in fortschrittlichen Bereichen wie der Luft- und Raumfahrt und der integrierten Schaltkreisverpackung unverzichtbar geworden.

Stereotypen durchbrechen

Silica-Mikropulver ist ein gängiger Industriezusatzstoff, der zum Verdicken, Verstärken oder zur Erhöhung der Verschleißfestigkeit von Beschichtungen und Füllstoffen verwendet wird.

Es wird durch Mahlen und Reinigen von natürlichem oder geschmolzenem Quarz hergestellt und hat eine winzige Partikelgröße, die normalerweise in Mikrometern (μm) oder sogar Nanometern (nm) gemessen wird.

Doch genau dieses Material hat eine bemerkenswerte Wandlung von einem Nebenprodukt zu einem Eckpfeiler der elektronischen Informationsindustrie vollzogen, insbesondere im Bereich der Chip-Verpackung. Die Chip-Verpackung ist der entscheidende Schritt, der den empfindlichen Chipkern schützt und elektrische Verbindungen zur Außenwelt herstellt. Der Kern des Verpackungsmaterials ist ein Verbundwerkstoff namens „Epoxy Molding Compound“ (EMC). Es stellt den primären Füllstoff in diesem Verbundwerkstoff dar und macht beachtliche 801 bis 901 TP3T seines Inhalts aus. Im Wesentlichen besteht das schwarze Chipgehäuse, das wir sehen, hauptsächlich aus Siliziumdioxid-Mikropulver.

Drei Kernfunktionen

Kühlmittel: Bestimmung der Chiptemperatur

NVIDIAs GPUs vom H100 bis zum B200 nutzen die CoWoS-Gehäusetechnologie. Sie integriert mehrere Chips dicht in einem einzigen Gehäuse – Systemleistung und Energieeffizienz werden dadurch deutlich verbessert. Mit zunehmender GPU-Leistung entsteht durch die Integration mehrerer Chips auf einem Silizium-Interposer ein extrem hoher Kühlbedarf. Kann die Wärme nicht umgehend abgeleitet werden, führt dies zu Leistungseinbußen (thermische Drosselung) oder sogar zum Chipausfall. Reines Epoxidharz hat eine sehr schlechte Wärmeleitfähigkeit, ähnlich einer warmen Decke. Durch die Füllung mit hochreinem Silizium-Mikropulver entstehen effiziente Wege für die Wärmeleitung. Die vom Chipkern erzeugte Wärme wird schnell an die Außenhülle übertragen und dort abgeleitet. So wird sichergestellt, dass der Chip effizient in einem sicheren Temperaturbereich arbeitet.

Stabilisator: Gegen thermische Ausdehnungs- und Kontraktionsspannungen

Chips bestehen aus verschiedenen Materialien (Silizium, Metall, Kunststoff), jedes mit einem anderen Wärmeausdehnungskoeffizienten (CTE). Bei Stromzyklen und Temperaturschwankungen erzeugen die unterschiedlichen Ausdehnungen und Kontraktionen dieser Materialien erhebliche innere Spannungen, die die internen Metallschaltkreise des Chips, die hundertmal dünner als ein menschliches Haar sind, zerstören können. Die Verwendung von Siliziumdioxid-Mikropulver als Füllstoff in EMC bietet deutliche Vorteile. Seine hohe Reinheit und geringe Radioaktivität verringern wirksam den linearen Ausdehnungskoeffizienten und die Schrumpfung der Verbindung während des Aushärtens und verbessern gleichzeitig die mechanische Festigkeit und die Isolationseigenschaften. Die Einarbeitung von Siliziumdioxid-Mikropulver senkt den Gesamt-CTE des EMC erheblich und macht es dadurch kompatibler mit dem Siliziumchip, dem Leadframe usw. Es wirkt wie ein „Puffer“, der Spannungen wirksam absorbiert und verteilt und so die strukturelle Integrität und langfristige Zuverlässigkeit des Chips unter rauen Bedingungen sicherstellt.

Verstärkendes Skelett: Verbesserung der mechanischen Festigkeit von Verpackungen

Ungefülltes Epoxidharz ist relativ weich und verformungsanfällig. Es dient als primärer Funktionsfüllstoff in der EMV und macht über 90 % aller Füllstoffe aus. Seine Anwendung verbessert die Härte, Festigkeit und Elastizität des Gehäusekörpers deutlich und ermöglicht ihm, äußeren Stößen, Vibrationen und Druck standzuhalten – wie eine robuste „Rüstung“, die den internen Chip schützt.

Silica-Mikropulver ist nicht gleich Silica-Mikropulver

Allerdings ist nicht jedes Siliziumdioxid-Mikropulver als Chip-Lebensmittel geeignet. Gewöhnliches Siliziumdioxid-Mikropulver in Industriequalität enthält erhebliche Metallverunreinigungen, die die elektrische Leistung des Chips erheblich beeinträchtigen können. Es wird für die Chip-Verpackung verwendet und muss extrem hohe Standards erfüllen:

Ultrahohe Reinheit: Der Gehalt an Metallverunreinigungen muss auf ppm- (parts per million) oder sogar ppb-Niveau (parts per billion) kontrolliert werden.

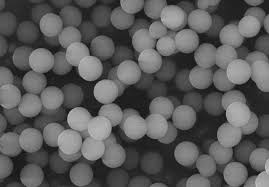

Präzise Partikelgrößenverteilung: Um die höchste Packungsdichte und optimale Fließfähigkeit zu erreichen, ist sphärisches Silica-Mikropulver mit einer gleichmäßigen Partikelgrößenverteilung erforderlich.

Perfekte Sphärizität: Im Vergleich zu eckigem Pulver weist sphärisches Siliziumdioxid-Mikropulver eine geringere Spannung, bessere Fließfähigkeit und höhere Packungsdichte auf. Dies macht es zur unverzichtbaren Wahl für die Verpackung hochwertiger Chips.

Zusammenfassung

Mit der Weiterentwicklung von Chips in Richtung 5 nm, 3 nm und sogar noch kleinerer Knoten steigen Stromverbrauch und Wärmedichte dramatisch an, was die Anforderungen an das Wärmemanagement der Gehäusematerialien nahezu erhöht. Unternehmen wie NVIDIA und Intel investieren bereits in die Forschung und Entwicklung von Chip-Kühlmaterialien der nächsten Generation. Gleichzeitig erfordert der Aufstieg fortschrittlicher Gehäusetechnologien wie 2,5D/3D-Gehäuse und Chiplet Gehäusematerialien mit niedrigeren Dielektrizitätskonstanten, geringeren Verlusten und höherer Zuverlässigkeit.

Dies treibt die kontinuierliche Weiterentwicklung der Siliziumdioxid-Mikropulvertechnologie voran. Synthetisches, sphärisches Siliziumdioxid-Mikropulver mit höherer Reinheit, funktionalisierte Oberflächenmodifizierungstechniken und verlustarme Füllstoffe, die auf bestimmte Frequenzbänder zugeschnitten sind, werden zu den Schwerpunkten der Forschung und Entwicklung für die nächste Generation von Chips. Siliziumdioxid ist nicht mehr nur ein passiver Füllstoff, sondern ein wichtiges Funktionsmaterial, das aktiv an der Leistungsgrenze von Chips beteiligt ist und diese bestimmt.

Episches Pulver

Das Geheimnis der Herstellung dieser perfekten kleinen Kugeln aus Siliziumdioxidpulver liegt nicht darin, sie zu zermahlen. Es geht darum, sie zu schmelzen. Eine spezielle Maschine, ein sogenannter Sphäroidisierungsofen, schmilzt die staubigen, gezackten Partikel mit einer superheißen Flamme. Beim Schmelzen formt die natürliche Oberflächenspannung jedes einzelne zu einer perfekten runden Kugel, genau wie einen Wassertropfen.

Nachdem die Kugeln hergestellt sind, ist der nächste wichtige Schritt das Sortieren nach Größe. Dies geschieht durch einen Windsichter. Stellen Sie sich ihn als hochpräzises Sieb vor, das sicherstellt, dass alle kleinen Kugeln nahezu gleich groß sind. Dies ist entscheidend, da Kugeln gleicher Größe dicht aneinander gepackt werden. Dadurch wird das endgültige Chip-Verpackungsmaterial wärmeleitfähiger und insgesamt stabiler. Epic Powders Windsichter übernimmt die Feinabstimmung und stellt sicher, dass das Endprodukt rein genug für die Herstellung eines Chips ist.