Der Name Kaolin stammt vom Dorf Gaoling in der Nähe von Jingdezhen in der chinesischen Provinz Jiangxi. Während der Ming- und Qing-Dynastien war Jingdezhen die berühmte Porzellanhauptstadt Chinas. Der für die Porzellanproduktion wichtige weiße Ton wurde hauptsächlich in der Gegend von Gaoling abgebaut, daher erhielt dieses Mineral den Namen „Gaoling Tu“, was „Erde aus Gaoling“ bedeutet. Später transkribierten westliche Missionare und Gelehrte diesen Namen in Kaolin. Bei Epic Powder ist unser Luftklassierer HTS315 darauf ausgelegt, eine unübertroffene Präzision bei der Kaolinklassifizierung zu liefern. Die Präzision der Kaolinklassifizierung ist für das Erreichen der gewünschten kosmetischen Eigenschaften von größter Bedeutung. Moderne Kaolinklassifizierungstechniken, insbesondere die fortschrittliche Luftklassifizierung, haben traditionelle Methoden hinsichtlich Effizienz und Genauigkeit abgelöst und ermöglichen die Herstellung streng kontrollierter Partikelgrößenverteilungen, die für Hochleistungsanwendungen entscheidend sind.

I. Eigenschaften von Kaolin

1. Kaolinstruktur

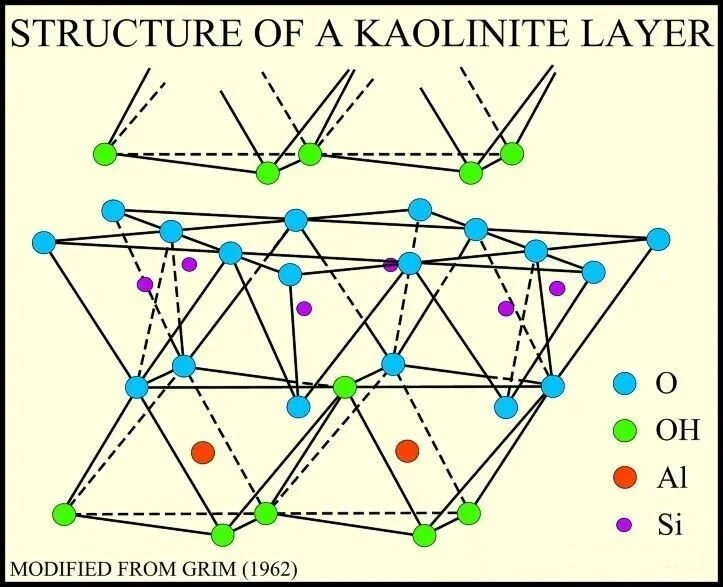

Kaolin ist ein repräsentatives Tonmineral der Kaolinitgruppe mit einer 1:1-Schichtkristallstruktur. Jede Schicht besteht aus einer tetraedrischen Siliciumdioxidschicht (T), die mit einer oktaedrischen Aluminiumoxidschicht (O) verbunden ist. Diese Schicht wird als TO-Schicht bezeichnet.

Einzelne Kristallschichten sind über die tetraedrischen Siliciumdioxid- und oktaedrischen Aluminiumoxidschichten fest miteinander verbunden. Diese Schichten sind durch Wasserstoffbrücken verbunden, wodurch ein leichtes Eindringen von Wassermolekülen zwischen ihnen verhindert wird. Folglich ist Kaolin nicht quellfähig und hat eine geringe Kationenaustauschkapazität (CEC).

Kaolinkristalle sind typischerweise feine, platten-/sechseckige Plättchen mit ausgeprägter Anisotropie. Die Oberflächeneigenschaften sind folgende: Die tetraedrische Fläche des Siliciumdioxids trägt Sauerstoffanionen, die oberhalb eines pH-Werts von 4 normalerweise negativ geladen sind. Die oktaedrische Fläche des Aluminiumoxids weist Hydroxylgruppen auf, die unterhalb eines pH-Werts von 6 positiv geladen sind und oberhalb eines pH-Werts von 8 negativ geladen werden.

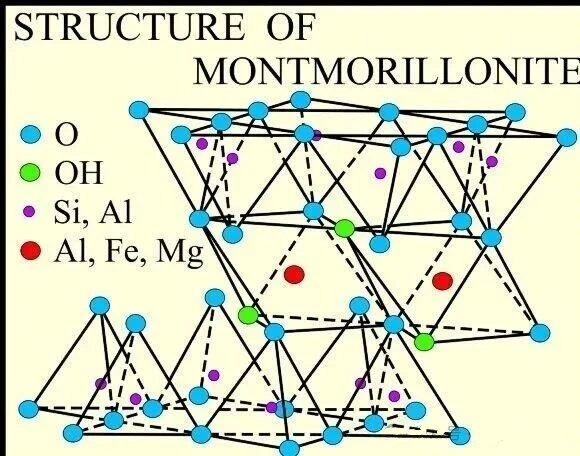

Kaolin vs. Montmorillonit

| Mineraltyp | Strukturmerkmale | Eigenschaften | Anwendungsszenarien |

| Kaolin (1:1, TO) | Schichtaufbau, nicht quellend | Niedrige CEC, milde Thixotropie | Schlammmasken, lose Puder, matte Lippenstifte |

| Montmorillonit (2:1, TOT) | Schichten können Wasser und Ionen aufnehmen, quellen | Hohe KAK, starke Schwellung, deutliche Verdickung | Leistungsstarke Verdickungsmittel, kolloidale Anti-Absetzmittel |

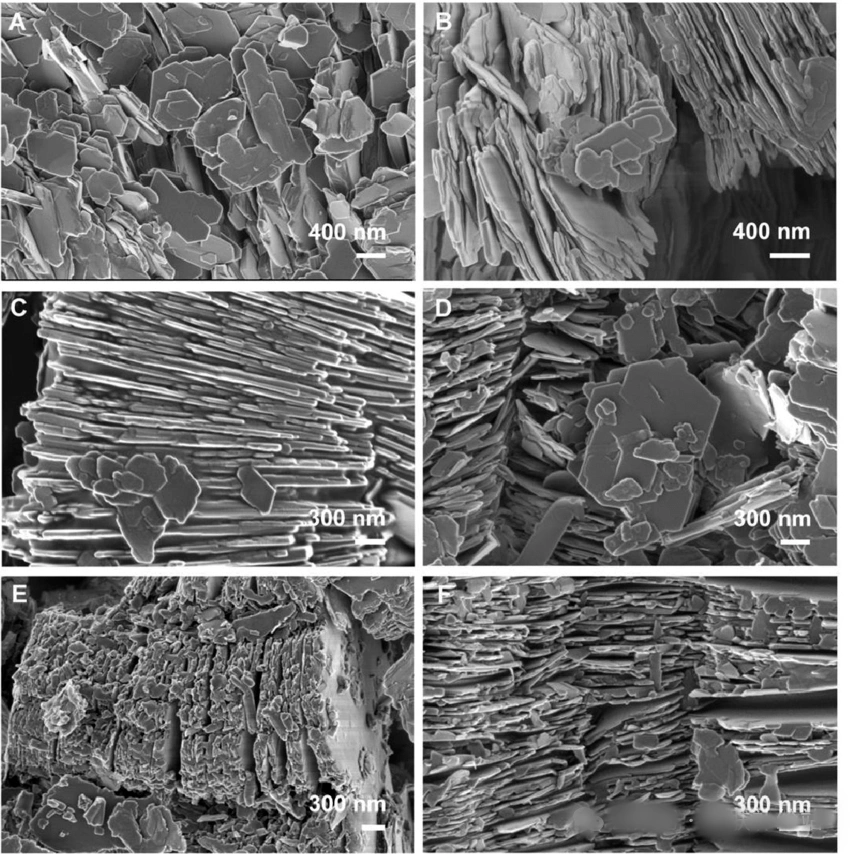

SEM-Bild von Kaolin

SEM-Bild von Kaolinpartikeln mit der typischen Schichtstruktur plattenartige MorphologieDiese plättchenförmige Struktur verleiht Kaolin hervorragende Deck- und Adsorptionseigenschaften und verleiht seinen wässrigen Suspensionen gleichzeitig thixotropes Verhalten. Hinweis: Bei den plattenartigen Strukturen im Bild handelt es sich nicht um einzelne TO-Schichten, sondern um Stapel aus vielen parallelen TO-Schichten.

Die vielfältigen Funktionen von Kaolin in Kosmetika – von der Öladsorption bis zur Texturverbesserung – werden maßgeblich durch seine Partikelgrößenverteilung bestimmt, die durch strenge Kaolinklassifizierungsverfahren präzise definiert wird. Daher ist eine effektive Kaolinklassifizierung der entscheidende erste Schritt bei der Anpassung von Kaolin an spezifische Kosmetikformulierungen.

2. Physikalisch-chemische Eigenschaften

Hydrophilie/Hydrophobie

Natürliches Kaolin hat eine stark hydrophile Oberfläche, die leicht von Wasser benetzt wird. Diese Affinität zu Wasser beruht auf freiliegenden Hydroxylgruppen auf den Kristalloberflächen und negativen Ladungen innerhalb der Schichten. Im Gegensatz dazu neigen hydrophobe Pulver wie Talk dazu, zu schwimmen und sich der Benetzung in Wasser zu widersetzen.

Kaolin kann durch Oberflächenbehandlung modifiziert werden. Beispielsweise kann durch Silylierung (z. B. mit Triethoxycaprylylsilan) Hydrophobie erreicht werden, wodurch es sich für die Dispersion in ölbasierten Systemen eignet. Kalziniertes Kaolin weist aufgrund seiner reduzierten Hydroxylgruppen an der Oberfläche eine leicht erhöhte Hydrophobie auf, bleibt aber insgesamt hydrophil.

Ölaufnahmewert und Wasseraufnahme

Kaolin besitzt hervorragende Ölaufnahmekapazität, das in der Farbkosmetik zur Ölkontrolle sehr geschätzt wird. Der Ölabsorptionswert wird üblicherweise mit der Methode ASTM D281 gemessen und als die absorbierte Ölmenge pro 100 g Pulver ausgedrückt. Feines Kaolin hat typischerweise eine Ölabsorption von 45–60 g/100 g. Kalziniertes Kaolin, das eine poröse Struktur entwickelt, kann sogar noch höhere Ölabsorptionswerte aufweisen.

Was die Wasseraufnahme betrifft, kann Kaolin etwa das 0,3- bis 0,5-fache seines Eigengewichts an Wasser aufnehmen und bildet dabei eine plastische Paste. Diese Eigenschaft ermöglicht eine einfache Anwendung in Schlammmasken, ohne zu tropfen. Im Vergleich dazu hat Bentonit eine deutlich höhere Wasseraufnahmekapazität (es kann um ein Vielfaches seines Volumens aufquellen).

Es ist wichtig zu beachten, dass die Adsorptionsleistung von Kaolin maßgeblich von der Partikelgröße und der spezifischen Oberfläche abhängt – feinere Pulver haben im Allgemeinen einen höheren Ölbedarf. Daher sollte bei der Auswahl der Kaolin-Pulver der Ölabsorptionsbedarf mit dem Hautgefühl in Einklang gebracht werden (eine zu hohe Absorption kann zu einem trockenen, ziehenden Gefühl führen).

Weißgrad und Deckkraft

Kaolin ist von Natur aus ein weißes Pulver, dessen Weißgrad jedoch vom Gehalt an Verunreinigungen (z. B. Eisenoxiden) und der Reinheit der Verarbeitung abhängt. Kosmetikkaolin wird üblicherweise gebleicht und gereinigt und erreicht einen Weißgrad (ISO-Helligkeit) von 85–95%. Beispielsweise weist ein indischer Kaolin einen L-Wert von 95±0,5 und einen Weißgradindex von 87±1 auf.

Kaolin hat eine relativ moderate Brechungsindex. Die Hauptbrechungsindizes für den monoklinen Kristall liegen bei etwa 1,56 (nα ≈ 1,553–1,565, nγ ≈ 1,569–1,570), nahe dem der Hornschicht der Haut (~1,55). Folglich weist Kaolinpulver, das auf die Haut aufgetragen wird, ein gewisses Maß an Transparenz auf. Es fehlt die starke Abdeckung wird durch Pigmente mit hohem Brechungsindex wie TiO₂ (n ≈ 2,7) bereitgestellt.

Die plättchenförmige Morphologie der Kaolinpartikel sorgt jedoch für Lichtabschirmung und -streuung. Die Einarbeitung einer bestimmten Menge Kaolin in Grundierungen oder Kompaktpuder kann die Deckkraft/Matt Effekte ohne die ausgeprägte Weißfärbung durch Titandioxid.

Darüber hinaus kann Kaolin auch als aj fungierenMattierungsmittel in Formulierungen, wodurch der Produktglanz reduziert wird. Bei der Beurteilung der Deckkraft kann der Unterschied in der Pulverreflexion auf schwarzen und weißen Kontrastkarten gemessen werden. Kaolin liegt im Allgemeinen zwischen Talkum (transparenter) und Titandioxid (starke Deckkraft).

Dichte und spezifisches Gewicht

Die tatsächliche Dichte von Kaolin beträgt etwa 2,6–2,63 g/cm³. In Kosmetika ist die Schüttdichte oft charakteristisch für die Flauschigkeit des Puders. Leichtes Kaolin wird oft durch fortschrittliche Kaolin-Klassifizierungsverfahren wie Luftklassifizierung erreicht. Es hat eine geringere Schüttdichte von etwa 0,3–0,5 g/cm³, während unverarbeitetes schweres Kaolin >0,8 g/cm³ betragen kann. In losen Puderformulierungen beeinflusst die Schüttdichte die Puderstäubefähigkeit und das Hautgefühl. Typischerweise fühlen sich flockigere Puder leichter an, erfordern aber einen höheren Kompressionsdruck zum Pressen zu Kompakten. Bei experimentellen Formulierungen sollten Unterschiede in der Schüttdichte zwischen verschiedenen Kaolinchargen beachtet und die Volumenverhältnisse gegebenenfalls angepasst werden, um eine gleichmäßige Verdichtung zu gewährleisten.

pH-Wert (Suspension)

Kaolin bildet in Wasser leicht saure Suspensionen. Typischerweise hat unkalziniertes natürliches Kaolin in einer 20% w/v-Suspension in reinem Wasser einen pH-Wert von etwa 4–6. Diese Säure entsteht durch H⁺-Ionen, die von der Kaolinoberfläche in die Wasserphase freigesetzt werden.

Aufgrund der Dehydroxylierung haben kalzinierte Kaolinsuspensionen oft einen etwas höheren pH-Wert, der näher am neutralen Wert (6–7) liegt.

Der pH-Wert des Formulierungssystems beeinflusst entscheidend die Dispersion und Stabilität von Kaolin: Bei einem pH-Wert von etwa 4–6 neigt Kaolin zur Flockung (positive Kanten-negative Flächen-Anziehung) und bildet ein thixotropes Gel; unter alkalischen Bedingungen (pH > 9) tragen alle Kaolinpartikeloberflächen negative Ladungen und stoßen sich gegenseitig ab, was zu stabileren Suspensionen, aber geringerer Viskosität führt. Daher kann Kaolin in schwach sauren Formulierungen (z. B. säurebasierten Schlammmasken) leicht eindicken, und der Grad der Flockung sollte vorab bewertet werden. In alkalischen Formulierungen (z. B. seifenbasierten Reinigungsmitteln) kann sich Kaolin leichter absetzen, was die Zugabe von Suspensionsmitteln erforderlich macht.

Hinweis: „Flockung“ bezieht sich hier auf das reversible, lose Partikelnetzwerk, das durch die Anziehung von Kanten positiv ↔ Flächen negativ unter bestimmten pH- und Ionenbedingungen gebildet wird, wodurch das System im Ruhezustand dicker und dünner wird.

Rheologisches Verhalten

Kaolin-Wasser-Dispersionen weisen Strukturviskosität und Thixotropie auf. Bei höheren Kaolinkonzentrationen (>10–15% w/w) entwickelt die Paste im Ruhezustand eine Fließspannung, die die Anwendung einer bestimmten Spannung erfordert, um das Fließen zu initiieren. Dies ist auf die lockere Netzwerkstruktur zurückzuführen, die durch elektrostatische Wechselwirkungen zwischen den Kanten und Flächen der Kaolinpartikel unter statischen Bedingungen entsteht.

• Streckgrenze

◦ Definition: Die Mindestspannung, die erforderlich ist, um den Fluss einer Flüssigkeit oder Paste zu initiieren.

◦ Intuitives Verständnis: Wie Zahnpasta, die auf einer Bürste steht, ohne abzusacken – dies liegt an der Fließspannung; sie fließt nur, wenn sie gedrückt wird.

◦ Bedeutung: Eine höhere Streckgrenze ermöglicht es dem Material, seine Form im Ruhezustand beizubehalten und so einem Absetzen oder Fließen entgegenzuwirken.

• Thixotropie

◦ Definition: Die Eigenschaft, dass die Viskosität eines Materials unter Scherung (Rühren, Auftragen) abnimmt und sich beim Stehenlassen allmählich erholt.

◦ Intuitives Verständnis: Wie Honig- oder Schlammmasken – sie fühlen sich beim Umrühren dünner an, werden aber nach dem Stehen wieder dicker.

◦ Bedeutung: Durch die Thixotropie lassen sich Kosmetika leicht auftragen, bleiben aber nach dem Auftragen an Ort und Stelle, ohne sofort zu verlaufen.

• Experimentelle Daten zeigen, dass die Fließspannung ungefähr exponentiell mit dem Feststoffgehalt zunimmt; beispielsweise hat eine 30%-Kaolinpaste eine deutlich höhere Fließspannung als eine 20%-Paste.

• Darüber hinaus beeinflussen pH-Wert und Ionenstärke die Rheologie erheblich: Fließspannung und thixotrope Schleifenfläche erreichen bei niedrigem pH-Wert (z. B. um 4) ihren Höhepunkt. Steigt der pH-Wert über 8, wird die Flockung schwächer und die Fließspannung sinkt.

• Gleichzeitig komprimieren Elektrolyte (insbesondere mehrwertige Kationen wie Ca²⁺, Mg²⁺) die elektrische Doppelschicht, was zu einer schnellen Partikelaggregation führt und die Fließspannung und Viskosität deutlich erhöht. Daher ist bei Formulierungen mit hohen Salzkonzentrationen (z. B. Elektrolyten in Adstringentien oder feuchtigkeitsspendenden Tonern) Vorsicht geboten, da sie Kaolinpasten verdicken können.

Hinzufügen Verdickungsmittel oder kolloidale Stabilisatoren (z. B. Xanthangummi, Cellulosederivate) können die Fließspannung und die thixotrope Rückgewinnungsrate von Kaolinsuspensionen weiter anpassen, um verschiedenen Anwendungsanforderungen gerecht zu werden (z. B. erfordern Masken eine tropffreie Anwendung, aber eine einfache Verteilbarkeit. Flüssige Grundierungen erfordern möglicherweise eine geringere Fließspannung für eine einfache Dosierung).

3. Herkunft und Klassifizierung

Rohes Kaolin-Erz erfordert typischerweise Reinigung Und Einstufung um die Anforderungen an die Kosmetikqualität zu erfüllen. Zu den gängigen Prozessen gehören:

(1) Waschen: Ausnutzung der Unterschiede im spezifischen Gewicht zwischen Kaolin und Quarz/Feldspat, um sandiges Material durch Sedimentation im Wasser zu entfernen.

(2) Mahlen/Deagglomerieren: Verwendung von Attritoren oder Mühlen zum Zerlegen großer Aggregate in Primärkristalle.

(3) Zentrifugalklassifizierung: Trennung von Produkten in verschiedene Partikelgrößen (z. B. D50 2 µm, 5 µm, 10 µm) basierend auf der Sinkgeschwindigkeit. Moderne Luftklassifizierungssysteme wie der Luftklassierer HTS315 erzielen hochwirksam präzise Partikelgrößen, die für bestimmte kosmetische Anwendungen unerlässlich sind und sich direkt auf Eigenschaften wie Haptik, Opazität und Ölaufnahme auswirken. Die korrekte Kaolinklassifizierung ist ein entscheidender Schritt in der Qualitätskontrolle.

(4) Chemisches Bleichen: Durch die Verwendung von Reduktionsmitteln wie Hydrazin oder Schwefeldioxid werden Eisenoxidverunreinigungen entfernt und der Weißgrad verbessert.

(5) Kalzinierung: Erhitzen von Kaolin auf 500–800 °C, um Kristallwasser zu entfernen und so Metakaolin oder amorphes kalziniertes Kaolin zu erzeugen.

(6) Oberflächenbehandlung: Wie erwähnt, werden Silane oder Metallseifen verwendet, um die Hydrophobie zu erhöhen oder die Kompatibilität mit Ölphasen zu verbessern.

Auswirkungen von Verarbeitungsunterschieden: Gewaschener Kaolin (ungebrannter) behält seine Kristallstruktur, bietet eine höhere Plastizität und eignet sich für Schlammmasken und Systeme, die Streichfähigkeit erfordern. Gebrannter Kaolin bildet aufgrund seiner kollabierten Gitterstruktur spröde, poröse Partikel mit höherer Ölaufnahme, aber etwas schlechterer Suspensionsstabilität (fehlendes thixotropes Netzwerk). Die folgende Tabelle fasst typische physikalische Parameter von Kaolinen unterschiedlicher Herkunft und Behandlung zusammen.

Tabelle 1: Vergleich der physikalischen Parameter für Kaoline unterschiedlicher Herkunft/Verarbeitungsmethoden

| Art / Herkunft | Hauptmerkmale | D50 (µm) | Spezifische Oberfläche (m²/g) | Weißgrad (ISO %) | Ölaufnahme (g/100 g) | pH (5% Paste) |

| Jiangxi, China (gewaschen) | Natürliche feine Partikelgröße, geringe Eisenverunreinigungen | ~2–4 | 15–25 | 85–90 | 45–55 | 4,0–5,5 |

| Georgia, USA (Soft) | Kleine Plättchengröße, hohe Helligkeit | ~1–3 | 20–26 | 90–93 | 50–60 | 5,0–6,0 |

| Georgia, USA (kalziniert) | Porös, hohe Helligkeit, erhöhte Härte | ~1–2 | 30–50 | 93–95 | 80–90 | 6,0–7,0 |

| Brasilien, Amazonas | Sehr geringe Verunreinigungen, „Amazonian White Clay“ | ~3–5 | 10–20 | >93 | 40–50 | 5,0–6,0 |

| USP Helles Kaolin | Ultrafeine Vermahlung, kann Dispergiermittel enthalten | ~1 | 20–30 | 85–90 | ~60 | 4,5–7,5 |

| Oberflächenbehandelt (z. B. Silan) | Silanmodifiziert, hydrophob, lipophil | Basismaterialabhängig | Ähnlich wie Grundmaterial | 85–92 | Ähnlich wie Grundmaterial | – |

Hinweis: Die Daten stammen aus öffentlichen Informationen und Literatur verschiedener Anbieter. Der Weißgrad entspricht der ISO-Helligkeit oder dem umgerechneten Hunter L-Wert. Spezifische Qualitäten finden Sie in den Datenblättern der Anbieter.

Optimierung der Kaolin-Leistung durch präzise Kaolin-Klassifizierung

Die Auswahl der richtigen Kaolinsorte hängt vom Verständnis ihrer Eigenschaften ab, die maßgeblich von der Partikelgrößenverteilung beeinflusst werden. Die Umsetzung strenger Kaolinklassifizierungsprotokolle, gegebenenfalls unter Einsatz von Geräten wie dem Luftklassierer HTS315, gewährleistet die Konsistenz von Charge zu Charge und ermöglicht es Formulierern, spezifische Leistungsmerkmale zu erzielen, sei es hinsichtlich Ölkontrolle, Textur oder Deckkraft im fertigen Kosmetikprodukt.

II. Anwendung von Kaolin in der Kosmetik

Kaolin findet breite Anwendung in der Kosmetik, von der Farbkosmetik über die Hautpflege bis hin zur Körperpflege. Seine Hauptfunktionen umfassen Absorbiert Öl/Schweiß, verbessert Textur und Hautgefühl, verstärkt Deckkraft und Matteffekte und stabilisiert Suspensionen.

1. Anwendung in verschiedenen Produkten

Dekorative Kosmetik

In losen Pudern und Fixierpudern wird Kaolin häufig in der Konzentration 5–15% als ölabsorbierender Füllstoff verwendet. Er sorgt für Ölkontrolle, langanhaltenden Halt und weichzeichnende Matteffekte. Seine feinen Partikel absorbieren überschüssigen Talg von der Hautoberfläche und reduzieren so den Glanz. Da sein Brechungsindex dem der Haut nahekommt, vermeidet er einen kreideweißen Schimmer.

Kaolin wird auch in Kompaktpudern und Grundierungen verwendet, typischerweise in einer Konzentration von 10–30 %. Es dient als Füllstoff und Deckkraft. Im Vergleich zu Talkum hat Kaolin eine höhere Ölaufnahmefähigkeit und verbessert so das Gefühl der Ölkontrolle bei fettiger Haut. Zu hohe Mengen können den Puder jedoch zu trocken und weniger seidig machen. Daher wird es oft mit Glimmer oder Kieselsäure kombiniert.

Cremige Farbkosmetika wie Concealer und Konturprodukte enthalten manchmal 3–10%-Kaolin. Seine ölabsorbierenden Eigenschaften verhindern die Ölmigration und erhöhen die Pastenkonsistenz, um ein Absetzen zu verhindern.

Hinweis: Bei Augen-Make-up wie Lidschatten wird der Kaolingehalt im Allgemeinen unter 5–8% gehalten, um die Farbabgabe und Hauthaftung nicht zu beeinträchtigen. Die Ölabsorption kann jedoch dazu beitragen, die Bildung von Fältchen auf fettigen Augenlidern zu verhindern.

Reinigungsprodukte

Reinigungsmasken/Schlammmasken sind eine der klassischsten Anwendungen für Kaolin. In typischen Rezepturen wird Kaolin mit anderen Tonen (z. B. Bentonit, Montmorillonit) gemischt, wobei der Gehalt (in wässriger Pastenform) bis zu 20–40 % betragen kann. Es fungiert als primäres Adsorbens in Schlammmasken und kann in die Poren eindringen, um Öl, Schmutz und Unreinheiten zu adsorbieren und so die Poren zu reinigen und zu entfetten.

In Peelings kann feines Kaolinpulver als mildes Schleifmittel dienen und dabei helfen, abgestorbene Hautzellen zu entfernen und gleichzeitig Talg zu absorbieren, ohne Mikrokratzer wie bei manchen Nussschalen zu verursachen.

Gesichtsreinigern für den täglichen Gebrauch wird manchmal 1–5%-Kaolin zugesetzt, um die Reinigungskraft und Textur zu verbessern: Kaolin kann in Synergie mit Tensiden Öl und Fett entfernen und der Creme ein glattes, reichhaltiges Gefühl verleihen.

Einige Ölkontrolllotionen/Primer enthalten Spuren von Kaolin (1–3%) für eine langanhaltende Talgabsorption, um ein mattes Finish zu erhalten, und bieten gleichzeitig eine gewisse Gleitfähigkeit für eine einfache Anwendung.

Haar- und Körperpflege

Kaolin wird zunehmend in Trockenshampoo-Sprays/-Pulvern verwendet. Es kann in einer Konzentration von 10–30 % zugegeben, mit Maisstärke, Kieselsäure usw. gemischt werden. Als Trockenshampoo-Basispulver absorbiert es effektiv Öl aus Haarsträhnen und von der Kopfhaut und verleiht dem Haar Volumen und Frische. Kaolinpartikel sind kleiner als Talkum, hinterlassen weniger weiße Rückstände und lassen sich leichter ausbürsten. Daher ist es in vielen wasserfreien Shampoos beliebt.

In Antitranspirant-/Deodorantprodukten (z. B. Unterkörperpuder, Fuß-/Deodorantpuder) trägt Kaolin zur Reduzierung von Körpergeruch bei, indem es Feuchtigkeit aus dem Schweiß absorbiert und Geruchsmoleküle (z. B. kurzkettige Fettsäuren) adsorbiert. Typische Verwendung ist 15–30%, kombiniert mit Natriumbicarbonat, Zinkoxid usw. für eine doppelte physikalische Adsorption und antibakterielle Wirkung.

Es ist erwähnenswert, dass Kaolin aufgrund seiner Fähigkeit, Ammoniak und organische Amine zu adsorbieren, dazu beitragen kann, Schweiß- und Fußgeruch zu mildern. Im Vergleich zu Geruchsabsorbern wie Kieselgur ist Kaolin mild und hat ein geringes Hautreizungspotenzial.

Sonnenpflege

Kaolin selbst ist kein primärer UV-Filter, kann aber als physikalisches Trübungsmittel wirken. Studien zeigen, dass die Einarbeitung von feinem Kaolin in Sonnenschutzformulierungen die UV-Streuung und -Absorption erhöhen kann. Gleichzeitig verleiht Kaolin ein trockenes Hautgefühl und reduziert die Fettigkeit von Formeln mit hohem Lichtschutzfaktor.

Allerdings ist die Schutzwirkung von Kaolin weitaus geringer als die von speziellen UV-Pigmenten (TiO₂, ZnO), und seine Einbeziehung dient eher der unterstützenden Funktion und der Textur.

Lippenstift

In matten Lippenstiften, Lippenschlämmen und anderen ölreichen Pastensystemen wird Kaolin häufig als Strukturmittel und Mattierungspuder verwendet. Die typische Anwendungsmenge liegt bei 3–10%. Es kann etwas Öl aus der Paste absorbieren, wodurch Schwitzen (Ölaustritt) verhindert wird, und die Pastenhärte erhöhen, um Verformungen vorzubeugen. Kaolin verleiht außerdem ein mattes Finish und reduziert den Eigenglanz des Lippenstifts. Da Kaolinpartikel fein sind, können sie ein leicht körniges Gefühl vermitteln; daher sollte es mit glatten Pudern wie Talkum und Glimmer verwendet werden, um ein gleichmäßiges Auftragen zu gewährleisten.

Cremes & Lotionen

In Hautpflegeprodukten wie Cremes und Lotionen wird Kaolin in geringen Mengen (im Allgemeinen <2%) verwendet, hauptsächlich zur taktilen Modifizierung und zur Unterstützung der Verdickung/Suspension. Darüber hinaus können seine adsorptiven Eigenschaften in Aknecremes genutzt werden, um entzündliche Exsudate von der Hautoberfläche zu absorbieren und so das Trocknen und die Heilung von Hautunreinheiten zu unterstützen (einige Aknepflaster nutzen dieses Prinzip der Flüssigkeitsaufnahme durch Ton).

2. [Schlüssel] Formulierungs- und Prozessüberlegungen

Dispergierreihenfolge und Vorbenetzung

Kaolin ist ein feines Pulver, das bei direkter Zugabe zur Wasserphase zur Agglomeration und Verklumpung neigt. Die Klassifizierung von Kaolin sowie die richtige Dispersionsreihenfolge und -methode sind entscheidend.

Es wird allgemein empfohlen, vornässen Das Kaolin wird mit einer kleinen Menge Flüssigkeit zu einem Brei vermischt, bevor es in die Hauptcharge eingearbeitet wird. Bei wässrigen Systemen kann Glycerin oder Propylenglykol im Verhältnis 1:1 bis 1:2 mit Kaolin vorgemischt werden. Dabei wird sichergestellt, dass die Oberfläche jedes Partikels zuerst benetzt wird, um direkten Kontakt mit Wasser und damit Verklumpungen zu vermeiden.

Ist eine Vordispergierung nicht möglich, kann Kaolin unter mäßigem bis starkem Rühren langsam in die wässrige Phase gesiebt werden. Dabei ist ausreichend zu rühren, um anfängliche Agglomerate aufzubrechen. Zur Staubreduzierung kann Kaolin als vorbereitete Aufschlämmung (z. B. 50% Feststoffpaste) zugegeben werden.

Darüber hinaus sollte Kaolin in Bezug auf die Reihenfolge vor der Zugabe von primären Verdickungsmitteln und Elektrolyten dispergiert werden, da eine hohe Viskosität oder hohe Ionenstärke die Deagglomeration des Tons behindern kann.

Scherbedingungen

Kaolinpartikel können zunächst als schwache Aggregate vorliegen, für deren Zersetzung ausreichende mechanische Scherkräfte erforderlich sind.

Eine Kombination aus Propellerrühren und Homogenisieren wird typischerweise verwendet: Zuerst wird mit einem Paddelblatt bei niedriger Geschwindigkeit gerührt, um das Pulver zu befeuchten und zu dispergieren, dann wird auf mittlere bis hohe Geschwindigkeit umgeschaltet (z. B. 300–800 U/min, je nach Maßstab) und die Suspension wird über 5 Minuten lang gleichmäßig gerührt. Wenn möglich, kann eine anschließende Hochscherbehandlung (z. B. Rotor-Stator-Homogenisator mit 3000–5000 U/min) für 1–3 Minuten feine Agglomerate deutlich reduzieren und die Stabilität der Aufschlämmung verbessern.

Wenn die Viskosität des Systems für eine wirksame Homogenisierung zu hoch ist, kann eine leichte Erwärmung (z. B. 40 °C) oder die vorherige Zugabe einiger Tenside die Benetzung und Dispersion unterstützen.

Mahlgeräte (z. B. Kugelmühlen oder Kolloidmühlen) werden in der Regel nicht zur Kaolindispersion in Kosmetika verwendet, da übermäßige Scherkräfte die Partikelgröße verringern und die Viskosität erhöhen können. Insgesamt ist eine gründliche Benetzung und Quellung durch Rühren bei mittlerer bis hoher Geschwindigkeit, ergänzt durch eine kurzzeitige Homogenisierung bei hoher Scherkraft, ein wirksames Standardverfahren zur Kaolindispersion.

3. Kompatibilität mit Formulierungskomponenten

Verträglichkeit mit Tensiden

Kaolin reagiert unterschiedlich mit Tensiden unterschiedlicher Ladung, was bei der Formulierungsgestaltung berücksichtigt werden muss.

Anionische Tenside (z. B. SLS, Seifenbasen): Im Allgemeinen gute Kompatibilität. Die negativen Ionen anionischer Tenside im Wasser können an den positiv geladenen Kanten von Kaolin adsorbieren. Da Kaolin bei einem typischen alkalischen pH-Wert jedoch insgesamt negativ geladen ist und anionische Tenside selbst für Dispersionsstabilität sorgen, bleibt Kaolin in anionischen Tensidsystemen normalerweise gut suspendiert.

Amphotere/nichtionische Tenside (z. B. Cocamidopropylaminoxid, APG): Beeinflussen die Kaolindispersion in der Regel nicht stark. Amphotere Tenside können je nach pH-Wert unterschiedliche Ladungen aufweisen, haben aber in niedrigen Konzentrationen im Allgemeinen nur einen begrenzten Einfluss auf das Tonnetzwerk und können als zusätzliche Netzmittel eingesetzt werden. Nichtionische Tenside reduzieren in erster Linie die Oberflächenspannung des Wassers, um die Benetzung zu unterstützen, und verursachen keine Flockung; sie können sogar zur Stabilisierung der Suspension beitragen.

Kationische Tenside (z. B. quaternäre Ammonium-Konditionierungsmittel): Erfordern besondere Aufmerksamkeit. Kationische Tenside werden von Kaolin stark adsorbiert (aufgrund der im Allgemeinen negativen Ladung auf Kaolinoberflächen und -zwischenschichten). Dies kann zu zwei Problemen führen: 1) Die wirksame Konzentration des kationischen Tensids in der Formulierung nimmt ab (es wird vom Ton adsorbiert/„aufgefressen“), was seine Wirksamkeit beeinträchtigen kann. 2) Kationen können Tonpartikel überbrücken, was zu Flockung und einem starken Anstieg der Viskosität führt. Studien zeigen, dass sich in Systemen aus Kaolin und kationischen Tensiden ein Ton-Tensid-Verbundnetzwerk bildet, das die Fließspannung erhöht.

Daher kann es in Formulierungen, die sowohl kationische Tenside (z. B. kationische Emulgatoren, Haarspülungen) als auch Kaolin erfordern, zu einer Verdickung des Systems und einer Beeinträchtigung der Stabilität kommen. Ist eine Koexistenz erforderlich, empfiehlt sich: (1) Minimieren Sie den direkten Kontakt, indem Sie z. B. Kaolin in der Wasserphase dispergieren und das kationische Tensid bei niedriger Temperatur mit der Ölphase voremulgieren. (2) Testen Sie vorab die Auswirkungen verschiedener Zugabesequenzen auf die Systemviskosität. (3) Verwenden Sie bei Bedarf Maskierungsmittel (z. B. Polyphosphate), um die Kaolinoberfläche vorzubehandeln und Stellen zu besetzen, die eine kationische Adsorption verhindern.

Wirkung von Elektrolyten, mehrwertigen Ionen

Viele Formulierungen enthalten Elektrolyte, deren Ionen die Ladungsabstoßung zwischen Kaolinpartikeln schwächen und so zur Flockung führen können. Zweiwertige Kationen wie Ca²⁺, Mg²⁺ sind besonders wirksam, da sie möglicherweise Kaolinpartikel überbrücken, negative Ladungen auf Silikatflächen und anionischen Tensiden neutralisieren und die Suspension in ein Gel verwandeln. Die Erfahrung zeigt, dass eine Konzentration von zweiwertigen Salzen von >0,1% die Viskosität und Fließgrenze von Kaolinpasten deutlich erhöhen kann.

Einwertige Ionen wie Na⁺ haben einen relativ geringen Einfluss, aber hohe NaCl-Konzentrationen (>1%) können die Doppelschicht ebenfalls komprimieren und so eine leichte Flockung verursachen. Wenn Sie Kaolin in salzhaltigen Formulierungen verwenden (z. B. MgCl₂ in Schlammmasken aus dem Toten Meer), sollten Sie daher die Verwendung anderer Verdickungsmittel reduzieren, um eine übermäßige Viskosität zu vermeiden, oder als teilweisen Ersatz hydrophob behandeltes Kaolin (weniger ionenempfindlich) verwenden.

Der pH-Wert beeinflusst auch den Ionenzustand: Bei hohem pH-Wert (>8) bilden die meisten Metallionen Hydroxidniederschläge oder -komplexe, und negativ geladenes Kaolin kann stabiler sein; bei einem pH-Wert im neutralen bis leicht sauren Bereich sind Metallionen vorhanden und fördern die Flockung. Daher wird für eine stabile Kaolindispersion ein neutraler bis leicht alkalischer pH-Wert empfohlen (es sei denn, produktspezifisch ist ein Säuregehalt erforderlich).

Polymerkolloide

Um die gewünschte Textur zu erreichen, wird Kaolin häufig zusammen mit verdickenden Polymeren verwendet. Allerdings können die beiden Polymere auch synergistisch oder konkurrierend interagieren, was eine spezielle Analyse erfordert.

Guarkernmehl, Xanthan (anionische Polysaccharide): Diese Gummis können Kaolinpartikel verwickeln und so die Netzwerkstärke erhöhen, was sich in erhöhter Viskosität und Thixotropie äußert – einem synergistischen Verdickungseffekt. Xanthanlösungen sind von Natur aus thixotrop; durch Zugabe von Kaolin werden die Netzwerke überlagert, wodurch im Ruhezustand ein stärkeres Gel entsteht. Diese Synergie ist in Masken von Vorteil: Eine kleine Menge Xanthangummi (0,2–0,5%) kann das Tropfen von Kaolin-Schlammmasken verhindern und die Verteilbarkeit verbessern. Die Gummimenge muss jedoch kontrolliert werden, da ein Überschuss den straffenden Effekt der Maske beim Trocknen verringern kann.

Cellulosederivate (HEC, CMC usw.): Nichtionische oder anionische Cellulosepolymere stabilisieren Kaolinsuspensionen hauptsächlich durch Erhöhung der Viskosität der kontinuierlichen Phase. Es besteht keine spezifische Unverträglichkeit, jedoch können hohe Cellulosekonzentrationen Tonpartikel einkapseln, was die Sedimentation verzögert und die inhärente Thixotropie des Tons schwächt. Es wird empfohlen, Celluloselösungen erst nach der vollständigen Dispergierung des Kaolins zuzugeben, da die hochviskose Umgebung andernfalls die Deagglomeration behindert.

Acryl-Rheologiemodifikatoren (z. B. Carbomer, anionisch): Im unneutralisierten Zustand ist Carbomer ein schwaches Gel und wird durch Zugabe von Kaolin leicht verdickt. Nach der Neutralisierung (pH ~7) dehnen sich die Carbomerketten jedoch aus und setzen Anionen frei, die elektrostatisch mit den positiv geladenen Kanten des Kaolins interagieren und so zu Flockung oder Phasentrennung führen können. Daher ist bei der Zugabe von Kaolin zu Carbomer-basierten Cremes Vorsicht geboten. Vorversuche sind erforderlich, um den Carbomer-Gehalt anzupassen oder alternative Verdickungsmittel (z. B. Acrylate/Steareth-20-Methacrylat-Copolymer, ionentoleranter) in Betracht zu ziehen.

Montmorillonit/Bentonit-Tone: Kaolin wird in Schlammmasken manchmal mit einer kleinen Menge Bentonit (5–10%) kombiniert. Dabei wird die hohe Quellfähigkeit von Bentonit zum Strukturaufbau und zur Verbesserung der Viskosität und Stabilität des Systems genutzt. Kaolin-Bentonit-Mischsysteme bilden eine hierarchische Struktur: Bentonit sorgt für die viskoelastische Struktur, Kaolin füllt und verstärkt das Gerüst.

Organische kolloidale Partikel (z. B. Emulsionsmikrokugeln, Mikrokapseln): Kaolin hat im Allgemeinen keine direkte Wechselwirkung, aber beachten Sie, dass Kaolin Tenside oder geladene Moleküle aus dem Wandmaterial der Mikrokapsel adsorbieren könnte, was möglicherweise zu einer Aggregation der Mikrokapseln führen könnte.

Kombination mit Pigmenten/UV-Filterpulvern

Kaolin wird in der dekorativen Kosmetik und in Sonnenschutzprodukten häufig mit anderen Pulvern kombiniert. Sinnvolle Kombinationen können synergistische Effekte erzielen.

Mit Titandioxid/ZinkoxidPhysikalische Sonnenschutzmittel neigen bei hohen Konzentrationen zur Agglomeration und Ablagerung. Die Zugabe von Kaolin trägt zur Trennung dieser hochbrechenden Partikel bei, fördert eine gleichmäßige Dispersion und reduziert Dichteunterschiede, um ein Absetzen zu verhindern. Kaolin kann zudem einen Teil der Ölphase adsorbieren und so die Agglomerationsneigung von ZnO etc. in Ölen verringern.

Mit Farbpigmenten (Eisenoxide, Ultramarine usw.): Kaolin ist anorganisch und stabil und reagiert kaum chemisch mit Farbpigmenten. Seine Adsorptionsfähigkeit kann jedoch organische Oberflächenbehandlungsmittel einfangen. Beispielsweise können behandelte Pigmente (z. B. silanbehandeltes schwarzes Eisenoxid) ihre Behandlungsmittel bei Kontakt mit dem Ton verlieren, was die Oberflächenaffinität des Pigments verringert und die Dispersion erschwert. Daher werden bei Verwendung von Kaolin mit hohem Anteil Farbpigmente am besten ausgewählt als unbehandelt oder mit Harztypen vorbeschichtet, um gegenseitige Beeinflussung der Farbstärke zu vermeiden.

Mit Perlglanzpigmenten: Perlglanzpigmente (mit TiO₂ beschichtetes Glimmer/Glas) werden häufig in Textmarkern verwendet. Die Verwendung von Kaolin ist jedoch mit Vorsicht zu genießen, da dessen matte Beschaffenheit den Perlglanz mindern kann. Daher wird Kaolin in Textmarkern üblicherweise vermieden oder nur in geringen Mengen zur haptischen Anpassung verwendet. Ist eine leichte Kontrolle beim Auftragen gewünscht, kann Kaolin mit größerer Partikelgröße verwendet werden, um den Einfluss auf den Glanz zu minimieren.

Mit sphärischen Füllpulvern (PMMA/Nylonpulver usw.): Kaolin kann zusammen mit organischen Mikrokugeln verwendet werden, um die Pulverpackungsdichte und die Ölkontrolle zu verbessern. Kaolin ist jedoch dichter und neigt dazu, sich in der Flasche abzusetzen, während organische Mikrokugeln leichter sind und schwimmen können. Suspensionsmittel oder Oberflächenbehandlungen zum Ausgleich der Dichte können erforderlich sein.

Leistungsoptimierte Kaolinklassifizierung

Die Wirksamkeit von Kaolin in diesen vielfältigen Anwendungen hängt von seiner Partikelgrößenverteilung ab. Eine präzise Kaolinklassifizierung während der Verarbeitung, möglicherweise unter Einsatz moderner Systeme wie dem HTS315-Luftklassierer, gewährleistet eine gleichbleibende Leistung. Die richtige Kaolinklassifizierung beeinflusst wichtige Eigenschaften wie Ölabsorption, Textur, Deckkraft und Suspensionsstabilität direkt und ermöglicht es Formulierern, die ideale Qualität für jede spezifische kosmetische Anwendung auszuwählen, vom leichten Puder bis zur reichhaltigen Schlammmaske.

III. Qualitäts- und Sicherheitscheckliste

Um die Qualität und Sicherheit von Kaolin-Rohstoffen und kaolinhaltigen Fertigprodukten zu gewährleisten, sind im Folgenden die wichtigsten Kontrollpunkte aufgeführt:

Kontrolle der Rohstoffreinheit: Jede Kaolincharge muss von einem Analysezertifikat begleitet sein, das die Abwesenheit von Verunreinigungen bestätigt, die die Grenzwerte überschreiten. Insbesondere freie kristalline Kieselsäure Der Quarzgehalt muss sehr gering sein (bei gewaschenen Sorten fast nicht vorhanden), um die Gefahr von einatembarem Quarzstaub zu vermeiden. Schwermetallverunreinigungen (Pb, As, Cd, Hg usw.) müssen den Vorschriften entsprechen.

Mikrobiologisches Risiko und Kontrolle: Obwohl Kaolin ein anorganisches Mineral ist, kann es trockenmittelresistente Bakteriensporen enthalten. Beim Kauf ist eine Gesamtkeimzahl von <1000 KBE/g, Schimmelpilzen und Hefen <100 KBE/g und das Fehlen bestimmter Krankheitserreger erforderlich. Kaolin behandelt mit γ (Gamma-)Bestrahlung oder Hochtemperaturkalzinierung kann gewählt werden. Beachten Sie in fertigen Formulierungen die mögliche Adsorption von Konservierungsmitteln durch Kaolin (einige Konservierungsmittel wie quartäre Ammoniumverbindungen können durch Ton adsorbiert und inaktiviert werden).

Konsistenz der Produktwirksamkeit: Da Kaolin ein natürliches Mineral ist, können Partikelgröße, Weißgrad und Ölabsorptionswert zwischen den Chargen leicht variieren. Legen Sie interne Qualitätsstandards fest, z. B. D50-Variationsbereich ±X µm, Weißgrad ±Y, um eine gleichbleibende Produktleistung über alle Chargen hinweg zu gewährleisten.

Durch Befolgen der obigen Checkliste kann eine systematische Qualitätskontrolle von der Rohstoffbeschaffung über die Produktionsabläufe bis hin zur Sicherheit des fertigen Produkts gewährleistet werden, sodass kaolinhaltige Kosmetika sicher, wirksam und konform mit den gesetzlichen Anforderungen sind.

Werden Sie Partner von Epic Powder

Um die für hochwirksames kosmetisches Kaolin entscheidende präzise Partikelgrößenverteilung zu erreichen, bedarf es fortschrittlicher Technologie. Episches PulverUnser HTS315 Luftklassierer ist für unübertroffene Präzision bei der Kaolinklassifizierung ausgelegt. Wir verarbeiten Kaolin mit 400 Maschenweite effizient zu ultrafeinem Pulver D97 (5,80 µm) und D50 (15,20 µm). Diese präzise Steuerung verbessert wichtige Eigenschaften wie Hautgefühl, Opazität und Ölaufnahme direkt. Sie ermöglicht Ihnen die Entwicklung hochwertiger Kosmetikprodukte.

Schöpfen Sie das Potenzial Ihrer Kaolin-basierten Formulierungen aus. Kontaktieren Sie uns noch heute und erfahren Sie, wie unser HTS315-Luftklassierer und unsere Expertise in der Kaolinklassifizierung Ihren Produktionsprozess verbessern können.