Zirkonsand ist für die globale Mineralverarbeitungsindustrie von entscheidender Bedeutung. Er wird in der Keramik-, Gießerei-, Feuerfest- und Nuklearindustrie eingesetzt. Der globale Zirkonsandmarkt, der im Jahr 2024 auf rund 2,43 Milliarden US-Dollar geschätzt wurde, soll bis 2033 ein Volumen von 4,44 Milliarden US-Dollar erreichen und mit einer durchschnittlichen jährlichen Wachstumsrate von 6,911 Tonnen pro Tonne wachsen. Dieses Wachstum wird durch die Keramikindustrie, den wachsenden Einsatz in Gießereien und den Bedarf an Kernenergie vorangetrieben. Der asiatisch-pazifische Raum ist mit einem Marktanteil von 38,61 Tonnen pro Tonne Marktführer, wobei China und Indien die Spitzenreiter der industriellen Expansion sind.

Zirkonsand oder Zirkoniumsilikat (ZrSiO₄) ist ein natürlich vorkommendes Mineral aus Strand- und Flusssandvorkommen. Seine außergewöhnlichen Eigenschaften machen ihn branchenübergreifend wertvoll, darunter hohe Schmelzpunkte (2.100–2.300 °C), geringe Wärmeausdehnung, ausgezeichnete chemische Stabilität und hohe Feuerfestigkeit. Diese Eigenschaften machen ihn unverzichtbar für Hochtemperaturanwendungen und die Präzisionsfertigung.

Die einzigartigen Eigenschaften von Zirkonsand beruhen auf seiner kristallinen Struktur und chemischen Zusammensetzung. Hochwertiger Zirkonsand enthält typischerweise 65–66 TP3T ZrO₂+HfO₂ und 30–35 TP3T Siliciumdioxid mit minimalen Verunreinigungen wie TiO₂ (<0,6 TP3T) und Fe₂O₃ (<0,15 TP3T). Diese Eigenschaften sind entscheidend für Anwendungen wie Keramik, bei denen Opazität und thermische Stabilität entscheidend sind.

Physikalische und chemische Eigenschaften

Zirkonsand hat besondere physikalische Eigenschaften, die die Verarbeitungsanforderungen und die Wahl der Ausrüstung beeinflussen. Seine hohe Dichte von 4,6–5,8 g/cm³ – höher als die von Quarzsand – unterstützt die Schwerkrafttrennung bei der Aufbereitung. Mit einer Mohshärte von 7,5 ist Zirkonsand hart und abrasiv. Er erfordert spezielle Mahlkörper und Mühlenauskleidungen, um Verschleiß und Verunreinigungen zu reduzieren.

Die Partikelgrößenverteilung von natürlichem Zirkonsand variiert je nach Lagerstättenherkunft und Verarbeitungshistorie. Roher Zirkonsand hat typischerweise eine Maschenweite von 60 bis 200. Die Freisetzungsanalyse zeigt eine bessere Mineraltrennung bei feineren Partikeln. Industrielle Anwendungen erfordern oft spezifische Partikelgrößen. Gießereien bevorzugen gröbere Körnungen (45–100 Mikrometer) und Keramiken benötigen ultrafeine Pulver (1–5 Mikrometer).

Wichtigste industrielle Anwendungen von Zirkonsand

Zirkonsand ist zudem säurebeständig. Etwa 801 Tonnen Zirkonsand weltweit werden direkt in der Gießereiindustrie, der Keramik- und Glasindustrie sowie bei der Herstellung feuerfester Materialien verwendet. Ein geringer Anteil wird in Ferrolegierungen, der Medizin, Farben, Leder, Schleifmitteln, Chemikalien und der Nuklearindustrie eingesetzt. Ein sehr geringer Anteil wird zum Schmelzen von metallischem Zirkonium verwendet.

Zirkonsand mit 65-66% ZrO₂ wird aufgrund seiner feuerfesten Eigenschaften (Schmelzpunkt über 2.500 °C) direkt als Gussmaterial für Eisenmetalle in Gießereien verwendet. Er weist eine geringere Wärmeausdehnung, eine höhere Wärmeleitfähigkeit und eine höhere chemische Stabilität als andere herkömmliche feuerfeste Materialien auf. Hochwertiger Zirkon weist daher gute Bindungseigenschaften mit verschiedenen Klebstoffen auf und wird in der Gießereiindustrie eingesetzt. Er wird auch als Ziegel für Glasöfen verwendet. Zirkonsand und Zirkonpulver bieten in Mischung mit anderen feuerfesten Materialien weitere Anwendungsmöglichkeiten.

Zirkonsand wird zur Herstellung von feuerfesten Materialien, Gusssand für die Gießereiindustrie (Präzisionsgusssand), Präzisionsemaillewaren und bei der Herstellung von Glas, Metall (Zirkoniumschwamm) und Zirkoniumverbindungen (Zirkoniumdioxid, Zirkoniumoxychlorid, Natriumzirkonat, Kaliumfluorzirkonat, Zirkoniumsulfat usw.) verwendet. Er kann zur Herstellung von Zirkonsteinen für Glasöfen, Zirkonsteinen für Stahlpfannen, Stampfmaterialien und Feuerfeststoffen verwendet werden. Seine Zugabe zu anderen Materialien kann deren Leistung verbessern. So erweitert beispielsweise die Zugabe zu synthetischem Cordierit den Sinterbereich von Cordierit, ohne dessen Thermoschockstabilität zu beeinträchtigen. Die Zugabe von Zirkonsand zu Tonerdesteinen trägt zur Herstellung von abziehfesten Tonerdesteinen bei, die die Thermoschockstabilität deutlich verbessern. Er kann auch zur Extraktion von ZrO₂ verwendet werden. Es kann als hochwertiger Rohsand für Gussarbeiten dienen und Zirkonsandpulver ist der Hauptbestandteil von Gussbeschichtungen.

Vorteile der Sichtermühlentechnologie

Luftklassierermühlen sind fortschrittliche Lösungen, die Mahlen und Klassieren in einer Einheit vereinen. Sie bieten erhebliche Vorteile für die Zirkonsandverarbeitung. Diese Systeme bieten eine hervorragende Partikelgrößenkontrolle und erreichen enge Größenverteilungen ohne externe Klassieranlagen. Das integrierte Design senkt die Investitionskosten, spart Stellfläche und vereinfacht die Wartung im Vergleich zu separaten Systemen für Mahlen und Klassieren.

Zu den betrieblichen Vorteilen von Sichtermühlen zählen kontinuierlicher Betrieb, präzise Größenkontrolle und überlegene Energieeffizienz. Der Luftklassifizierungsprozess trägt zur Wärmeableitung während des Mahlens bei, verhindert thermische Schäden an wärmeempfindlichen Materialien und gewährleistet eine gleichbleibende Produktqualität. Diese Funktion ist entscheidend für die Verarbeitung von Zirkonsand, da die Temperaturkontrolle die Kristallstruktur erhält und Agglomeration verhindert.

Moderne Sichtermühlen verfügen über erweiterte Funktionen wie variable Sichterraddrehzahlen, einstellbaren Luftstrom und automatisierte Steuerungssysteme. Diese Funktionen ermöglichen eine Echtzeitoptimierung der Mahl- und Klassifikationsparameter basierend auf den Eigenschaften des Futters und verbessern so die Effizienz und Produktkonsistenz.

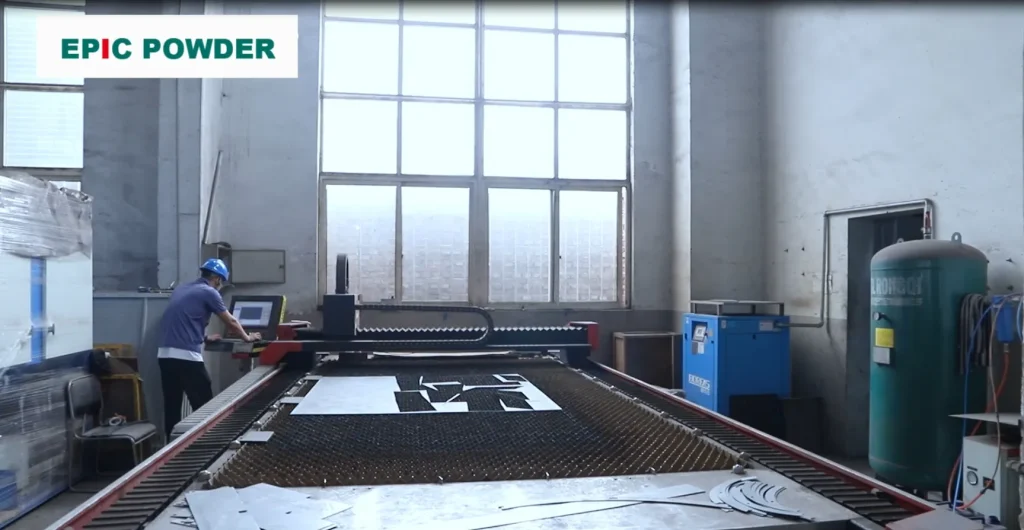

Technische Lösungen von EPIC Powder Machinery

EPIC Pulvermaschinenmit Sitz in Qingdao, China, ist ein führender Hersteller von Feinmahl- und Klassieranlagen mit über 20 Jahren Erfahrung. Das Produktportfolio umfasst Kugelmühlen, Windsichter, Prallmühlen, Strahlmühlen und integrierte Mahl- und Klassiersysteme für verschiedene Anwendungen in der Mineralaufbereitung. lpkmknkhEPIC beliefert über 50 Länder und ist in großen Verarbeitungsanlagen in Asien, Europa und Amerika vertreten.

Technologische Innovationen und Produktentwicklung

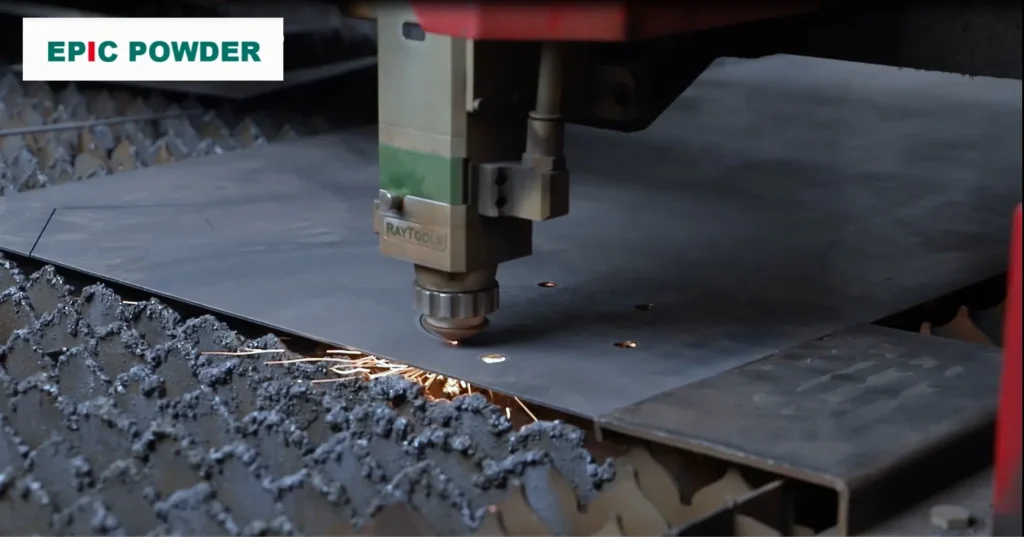

Die Kugelmühlen- und Luftklassierersysteme von EPIC verfügen über verschleißfeste Auskleidungen, hocheffiziente Klassierer und automatisierte Steuerungssysteme, die die Effizienz maximieren und die Betriebskosten minimieren.

Eine bemerkenswerte Anlage in einem chinesischen Werk erreichte eine Partikelgröße von D98 Mikrometern bei einer jährlichen Produktionskapazität von 10.000 Tonnen. Diese Anlage nutzte eine integrierte Kugelmühle und ein für Zirkonsand optimiertes Luftklassifizierungssystem. Dies demonstrierte die Fähigkeit von EPIC, anspruchsvolle Spezifikationen bei gleichzeitig hohem Durchsatz zu erfüllen.

Der Forschungs- und Entwicklungsschwerpunkt von EPIC liegt auf der Steigerung der Energieeffizienz, der Reduzierung des Wartungsaufwands und der Verbesserung der Produktkonsistenz. Zu den jüngsten Innovationen gehören fortschrittliche Sichterraddesigns, optimierte Luftströmungsmuster und intelligente Steuerungssysteme, die Parameter basierend auf Echtzeit-Partikelgrößenanalysen anpassen.

Für Hersteller wie EPIC hängt der Erfolg in diesem sich entwickelnden Markt von kontinuierlichen Investitionen in Forschung und Entwicklung, Kundenbetreuung und globale Expansion ab. EPICs starke Position im Zirkonsand-Verarbeitungsmarkt, unterstützt durch seine technischen Fähigkeiten und seine internationale Reichweite, bietet eine solide Grundlage für Wachstum und Führungsposition in diesem dynamischen Sektor.