Was ist Pulverklassifizierung?

Unter Pulverklassifizierung versteht man die Einteilung einer Partikelgruppe in zwei oder mehr Größenklassen basierend auf unterschiedlichen Sinkgeschwindigkeiten innerhalb desselben Mediums. Diese Unterschiede entstehen durch Variationen in Partikelgröße, Dichte, Form oder physikochemischen Oberflächeneigenschaften. Die wichtigsten Aspekte der Pulverklassifizierungstechnologie sind Dispersion und Trennung. Die Herstellung von Partikeln, die den Anforderungen der industriellen Produktion entsprechen, ist ein entscheidender Schritt in der Pulververarbeitung.

Je nach verwendetem Medium kann die Klassifizierung in Nass- und Trockenverfahren unterteilt werden. Bei der Nassklassifizierung werden typischerweise Wasser oder andere flüssige Phasen als Medium verwendet. Herausforderungen wie das Trocknen der klassifizierten Produkte und die Handhabung des Mediums erschweren jedoch häufig die Trennung, erhöhen den Arbeitsaufwand, verringern die Klassifizierungseffizienz und schränken letztlich die weite Verbreitung und Anwendung der Nassklassifizierung ein. Im Gegensatz dazu wird bei der Trockenklassifizierung in der Regel Luft als Medium verwendet und Zentrifugal- oder Trägheitskraftfelder zur Klassifizierung von Pulvern eingesetzt. Aufgrund ihrer einfachen Handhabung und hohen Trenneffizienz hat sich die Trockenklassifizierung zur bevorzugten Methode für die rasche Entwicklung von Feinklassierungsanlagen entwickelt.

Luftklassierer: Mainstream-Trockenklassierungsausrüstung

Luftklassierer blicken auf eine über hundertjährige Geschichte zurück. In den letzten Jahren haben bedeutende Fortschritte in der Feinstaubtechnologie zur Entwicklung und breiten Anwendung verschiedener neuer und hocheffizienter Luftklassierungsgeräte geführt. Hinsichtlich ihrer Funktionsweise lässt sich die Entwicklung der Luftklassierer in drei Generationen unterteilen: Zentrifugal-Luftklassierer der ersten Generation, Zyklon-Luftklassierer der zweiten Generation und Turbo-Luftklassierer der dritten Generation. Wirbel-Luftklassierer werden aufgrund ihrer einfachen Struktur, der einstellbaren Betriebsparameter und der breiten, anpassbaren Palette an Feinstaubpartikelgrößen branchenübergreifend eingesetzt. Sie haben sich heute zum gängigen dynamischen Klassifizierungsgerät entwickelt.

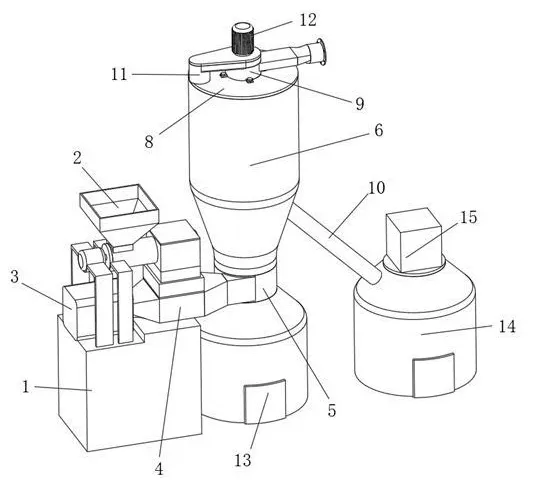

Der Turbo-Luftklassierer besteht im Allgemeinen aus Schlüsselkomponenten wie einer Spirale, einem rotierenden Käfig, einem konischen Zylinder, Leitschaufeln und einer Dispersionsscheibe.

Aufbau des Turbo-Luftklassierers

Normalerweise tritt der Luftstrom tangential durch zwei Einlassöffnungen in die Spirale des Turboklassifizierers ein. Der Luftstrom passiert Leitschaufeln in der Spiralspirale. Anschließend gelangt er in den ringförmigen Bereich des Klassifizierers. Der Sog des Gebläses erzeugt in der Käfigmitte einen Unterdruck. Dadurch erhält der Luftstrom sowohl tangentiale als auch radiale Geschwindigkeit. Die radiale Geschwindigkeit bewegt sich in Richtung Achse. Der größte Teil des Luftstroms gelangt in den rotierenden Käfig. In der Mitte macht er eine 90°-Kurve. Anschließend tritt er axial durch das Auslassrohr aus. Material tritt durch den oberen Einlass ein. Es landet zur Streuung auf der Dispersionsscheibe. Anschließend gelangt es durch die Schwerkraft in den ringförmigen Bereich. Der Unterdruck zieht die Partikel zum Käfigrand.

Die Partikel sind der Schwerkraft und der Zentrifugalkraft ausgesetzt. Außerdem werden sie durch den Luftstrom nach innen gezogen. Diese Kräfte zusammen bewirken eine Klassifizierung. Feine Partikel treten mit dem Luftstrom aus. Sie verlassen den Filter durch den Feinpulverauslass. Ein Pulversammler fängt sie auf. Grobe Partikel treffen auf die Spiralwand. Beim Absinken drehen sie sich nach unten. Anschließend fallen sie in den konischen Auslauftrichter. Schließlich treten sie durch den Grobpulverauslass aus.

Klassifizierung von Turbo-Luftklassierern

Forschungsfortschritt bei Turbo-Luftklassierern

Die Leistung von Turbo-Luftklassierern hängt von strukturellen und betrieblichen Faktoren ab. Zu den wichtigsten strukturellen Parametern gehört die Konstruktion des rotierenden Käfigs. Dazu gehören Anzahl, Durchmesser, Form und Winkel der Schaufeln. Die Konstruktion der Leitschaufeln ist ebenfalls entscheidend. Sie umfasst Anzahl, Durchmesser, Form und Einbau der Schaufeln. Höhe, Durchmesser und Form der Dispersionsscheibe sind ebenfalls wichtig. Weitere Faktoren sind die Gestaltung des Ringbereichs und die Sekundärlufteinlässe. Zu den Betriebsparametern gehören Förderleistung und Lufteinlass. Luftvolumen und -geschwindigkeit sind ebenfalls wichtig. Die Industrie stellt sich ständig Herausforderungen wie der Pulveragglomeration. Sie versucht, verschiedene Klassifizierungsanforderungen zu erfüllen. Produkte benötigen unterschiedliche Qualitäten und Anwendungen.

Über Epic Powder

Episches Pulver ist auf diese fortschrittliche Technologie spezialisiert. Die Wirbelstromklassifizierung bietet einfache Bedienung und hohe Präzision. Sie ist ideal für die Großproduktion. Diese Technologie ist in der ultrafeinen Pulveraufbereitung äußerst wettbewerbsfähig. Um die Klassifizierungsgenauigkeit zu verbessern, sind Verbesserungen erforderlich. Eine höhere Effizienz wird den wachsenden Anforderungen der Industrie gerecht. Fortschritte konzentrieren sich auf ultrafeine Klassifizierungsmöglichkeiten. Die Klassifizierung von Produkten mit mehreren Qualitäten muss weiterentwickelt werden. Mehrzweckanwendungen müssen weiter erforscht werden. Die Deagglomeration von Pulvern bleibt entscheidend. Kontinuierliche Forschung und Entwicklung sind unerlässlich. Epic Powder unterstützt diese technologischen Fortschritte. Das Unternehmen treibt Innovationen in der Pulververarbeitung voran. Zukünftige Durchbrüche werden die Branche prägen.