Im Bereich der Pulververarbeitung zählt die Windsichtung zu den wichtigsten Verfahren der Pulveraufbereitung. Sie ist entscheidend für die Pulververfeinerung im Bereich anorganischer, nichtmetallischer Werkstoffe. Da die moderne Industrie eine präzisere Kontrolle der Partikelgröße im Mikrometerbereich fordert, besteht die zentrale Herausforderung darin, gleichmäßige, ultrafeine Pulver effizient und energiesparend herzustellen.

Klassifizierungsprinzipien und -typen

• Klassifizierung im weiteren Sinne: Trennt Materialpartikel anhand ihrer physikalischen Eigenschaften (wie Größe, Form, Dichte, Magnetismus, Radioaktivität) gemäß den Produktionsanforderungen. Üblicherweise erfolgt die Siebung durch Siebe, geeignet für Partikel ab 50 µm. Siebanlagen benötigen jedoch oft viel Platz und können zu Sekundärzerkleinerung führen.

• Klassierung im engeren Sinne: Sie nutzt die unterschiedliche Kraft, die auf Partikel verschiedener Größe in einem flüssigen Medium wirkt. Dadurch folgen die Partikel unterschiedlichen Bahnen, was zur Trennung führt. Je nach Medium wird die Pulverklassierung in Trockenklassierung (mit Luft) und Nassklassierung (mit Wasser oder anderen Flüssigkeiten) unterteilt. Die Nassklassierung erfordert die anschließende Entwässerung und Trocknung der Partikel, verbraucht viel Wasser und hat einen höheren Energieverbrauch. Daher findet die Trockenklassierung (Luftklassierung) in der industriellen Produktion breitere Anwendung.

Klassifizierungsgeräte

Luftklassierer lassen sich anhand des Vorhandenseins rotierender Innenteile in zwei Typen einteilen: Statische (oder stationäre) Luftklassierer und dynamische Luftklassierer.

01 Statische Luftklassierer

Diese Klassierer zeichnen sich durch relativ einfache Bauweise und Wartungsfreundlichkeit aus, bieten jedoch eine geringere Klassiergenauigkeit und weniger Möglichkeiten zur Partikelgrößenanpassung. Je nach dominierender Kraft werden sie in Gravitations- und Zentrifugalklassierer unterteilt.

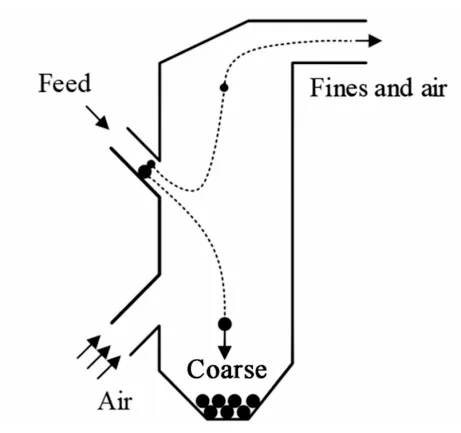

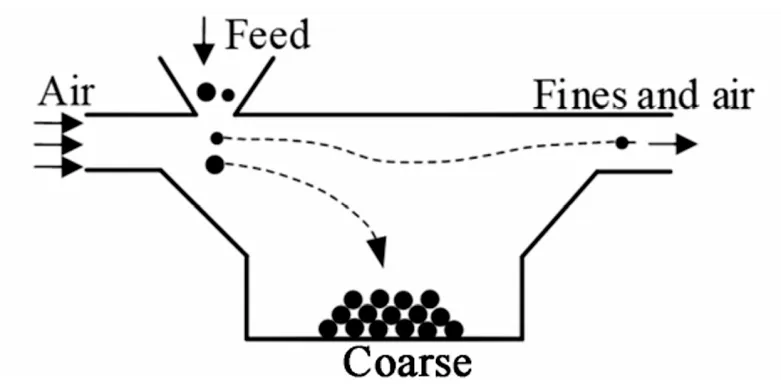

① Gravitationsklassifikator: Diese Methode klassifiziert Partikel anhand der Unterschiede in der Gravitationskraft und der Sinkgeschwindigkeit von Partikeln unterschiedlicher Größe sowie ihrer Wechselwirkung mit dem Fluid. Je nach Strömungsrichtung und Kraftfeld kann es sich um eine vertikale oder horizontale Strömung handeln.

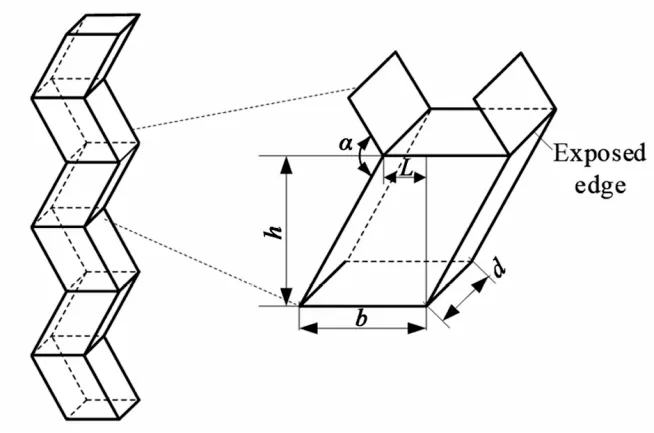

Gravitationsklassierer waren die ersten entwickelten Klassierer und werden heute in verschiedenen Bereichen eingesetzt. Mit dem Fortschritt der Feinstoffindustrie und der Pulvertechnologie stoßen ihre Klassiereffizienz und -genauigkeit jedoch an ihre Grenzen. Durch mehrstufige Trennung lässt sich die Effizienz steigern, weshalb Zickzack-Klassierer aktuell im Fokus der Forschung stehen. Die Kopplung vertikaler und horizontaler Strömungen optimiert zudem das interne Strömungsfeld. Vorteile wie geringer Druckverlust, gute Wärmeabfuhr und hohe Kapazität machen sie geeignet für die Vorbehandlung größerer Partikel oder Materialien, die keine präzise Klassierung erfordern.

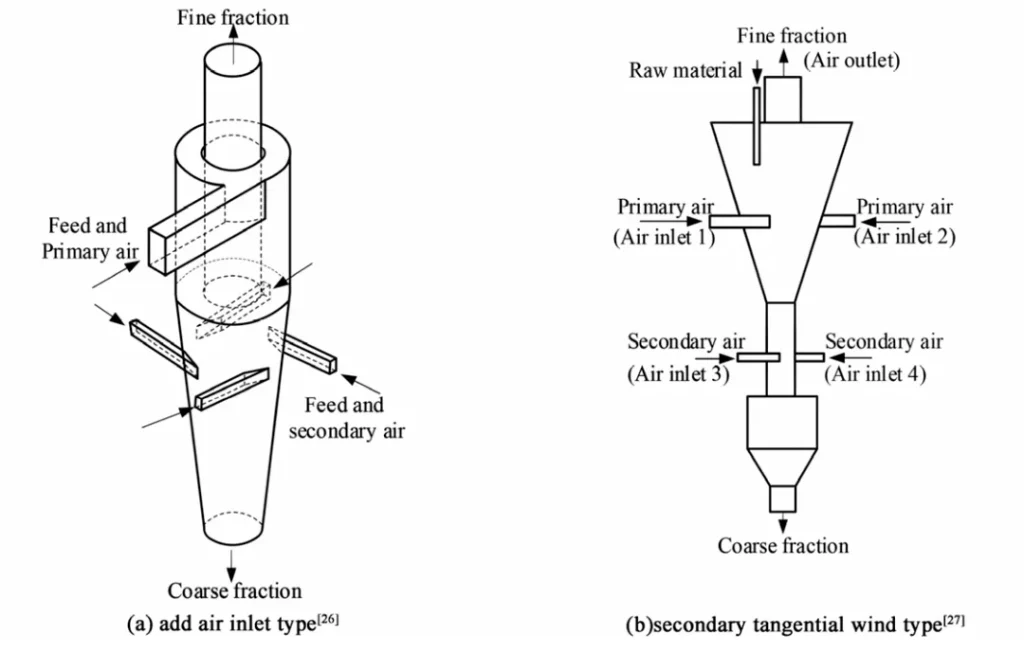

② ZentrifugalklassiererBei der Zentrifugalklassierung werden grobe und feine Partikel durch ihre Bewegung in unterschiedliche Richtungen unter dem Einfluss von Luftwiderstand und Zentrifugalkräften getrennt. Statische Zentrifugalklassierer nutzen typischerweise tangentiale Einlässe, die einen schnell rotierenden Luftstrom erzeugen, oder Leitschaufeln, um die Partikel in Rotation zu versetzen. Sie sind einfach, kostengünstig und wartungsarm. Im Vergleich zu Schwerkraftklassierern bieten sie eine deutlich höhere Effizienz und Präzision, was zu einer breiteren industriellen Anwendung führt. Aktuelle Forschung konzentriert sich häufig auf die Einlassstruktur von Zyklonklassierern oder die Integration zusätzlicher Einlässe. Mechanistische Studien zu Partikelkollisionen und -agglomeration in diesen Klassierern sind seltener; Methoden wie CFD-DEM können Partikelinteraktionen analysieren, um den Klassifizierungsmechanismus weiter aufzuklären.

02 Dynamische Luftklassierer

Dynamische Windsichter mit internen Rotationsteilen bieten im Vergleich zu statischen Sichtern eine deutlich höhere Sichtleistung und Präzision und sind daher heute Standard. Ihre komplexere interne Struktur führt zwar zu höheren Betriebskosten und einem höheren Energieverbrauch, bietet aber eine überlegene Effizienz, mehr Einstellmöglichkeiten und eignet sich besser für die Präzisionssichtung.

Je nach Ausrichtung des Rotorkäfigs werden sie in vertikale und horizontale Wirbelluftabscheider unterteilt. Die Ausrichtung hat einen erheblichen Einfluss auf die Leistung:

• Mechanische Struktur: Horizontale Klassierer verfügen über einen freitragend gelagerten Rotorkäfig, was größere Spindeln und Lager erfordert. Vertikale Klassierer weisen eine komplexere Gesamtstruktur und höhere Herstellungskosten auf.

• Klassifizierungseffizienz: Vertikale Klassierer gewährleisten eine Klassifizierung über mehr als 90 ³T des Rotorumfangs, unabhängig vom Zuführungsverfahren. Horizontale Klassierer verfügen typischerweise über eine einseitige Luftansaugung, wodurch mindestens ein Viertel der Fläche nicht teilnimmt.

• Klassiergenauigkeit: Vertikale Klassierer ermöglichen die Luftansaugung von allen Seiten, wodurch ein stabiles Strömungsfeld entsteht und eine einheitliche Produktgröße erzielt wird. Bei horizontalen Klassierern ist die Luftgeschwindigkeit am Rotorboden höher als oben/an den Seiten, was den klassifizierten Größenbereich erweitert und potenziell zu einer Mitnahme grober Partikel führen kann.

• Druckverlust: In vertikalen Sichtern ändert die Luftströmung mehrfach ihre Richtung, was zu einem höheren Druckverlust führt. Horizontale Sichter sind kompakter und haben weniger interne Bauteile, wodurch der Druckverlust geringer ausfällt.

Abschluss

Von der einfachen Schwerkrafttrennung bis zur präzisen Wirbeltrennung hat sich die Windsichtungstechnologie zu einem Schlüsselfaktor entwickelt. Sie treibt die qualitativ hochwertige Weiterentwicklung der Pulverindustrie voran. Mit zunehmendem Verständnis des Partikelverhaltens und der Strömungsdynamik werden zukünftige Windsichtungsanlagen effizienter. Dieser Fortschritt ermöglicht leistungsfähigere Lösungen für die Pulververarbeitung in strategischen Zukunftsfeldern wie neuen Werkstoffen und neuen Energien.

Epische Pulvermaschinen

Die richtige Klassiertechnologie ist entscheidend für die Erzielung der präzisen Partikelgrößenverteilung, die Ihre Anwendung erfordert. Epic Powder Machinery ist spezialisiert auf fortschrittliche Windsichtungslösungen, die auf maximale Effizienz, Präzision und Zuverlässigkeit ausgelegt sind. Ob Sie in der Werkstoff-, Pharma- oder einer anderen Branche tätig sind, die Feinpulver benötigt, Episches Pulver Wir bieten Ihnen die maßgeschneiderte Ausrüstung. Profitieren Sie von unserer Expertise und erzielen Sie neue Leistungsniveaus in Ihren Pulververarbeitungsprozessen.